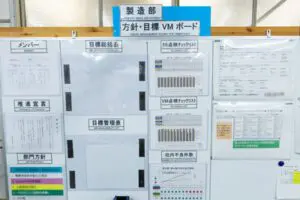

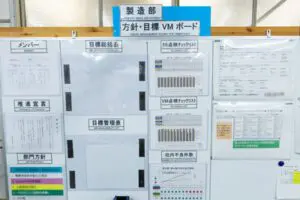

Tableros de Gestión Visual

Akinori Hyodo, ex director de la fábrica de Toyota HiAce | AskSensei Resumen del evento #AskSensei 19

Los tableros de gestión visual son una herramienta útil para tener en su lugar de trabajo. La herramienta le permite captar la información necesaria de un vistazo y le ayuda a hacer un seguimiento de sus operaciones con respecto a los objetivos fijados. Sin embargo, si tiene tableros de gestión visual en su lugar de trabajo, ¿está utilizando la herramienta correctamente, tal y como está pensada? Akinori Hyodo analiza la idea de los tableros de gestión visual y explica cómo puede utilizar mejor esta herramienta Lean Management.

Cómo Utilizar los Tableros de Gestión Visual

Hoy hablaremos de los tableros de gestión visual. Confío en que ya haya varios tableros de gestión visual repartidos por las empresas de todos los que hoy nos acompañan. Me gustaría preguntarle por qué tiene esos tableros en su lugar de trabajo. ¿Por qué están ahí?

Hoy hablaremos de los tableros de gestión visual. Confío en que ya haya varios tableros de gestión visual repartidos por las empresas de todos los que hoy nos acompañan. Me gustaría preguntarle por qué tiene esos tableros en su lugar de trabajo. ¿Por qué están ahí?

Creo que la mayoría de los que se unirán a nosotros en este seminario web ocupan un puesto de supervisión o gestión en sus empresas. Esto significa que, en función de la rol que desempeñe, será responsable de la gestión y el control de las distintas actividades que se lleven a cabo en la zona de la que se ocupa.

Independientemente de la sección o el departamento del que sea responsable dentro de su empresa -ya sea fabricación, logística, calidad, etc.-, los temas comunes que atraviesan todas estas áreas son los relacionados con la seguridad, la calidad y los costes. Además, como nuestras empresas están formadas por diferentes individuos, también tenemos que desarrollar a esas personas y este es otro tema común en todas las diferentes áreas de una organización.

Debemos ser capaces de controlar nuestras áreas en función de los temas que identifiquemos entendiendo cómo estamos actuando. Y tener toda esa información visualmente expuesta en tableros en un solo lugar nos ayuda a hacerlo con eficacia. Esta es la idea que hay detrás de los tableros de gestión visual.

Dado que los tableros de gestión visual son una herramienta para que podamos gestionar un área, debe utilizar esta herramienta con regularidad. Por favor, reflexione sobre este punto por un momento. ¿Utiliza esta herramienta de forma real en su lugar de trabajo? Al igual que cualquier otra herramienta, si no se utiliza con regularidad y frecuencia, la herramienta se oxidará y se desperdicio.

Por lo tanto, para que estas pizarras te sean útiles, debes ser capaz de identificar los problemas a partir de la información que se muestra en ellas. Debe ser capaz de identificar dónde están los problemas y cómo se está avanzando en su resolución.

Sin embargo, lo que hay que gestionar será diferente en los distintos niveles de la organización. Por eso es necesario aclarar qué es lo que hay que rastrear y gestionar en su nivel de organización. Una vez que esos puntos y propósitos estén claramente identificados y la información pertinente se muestre visualmente en los tableros de gestión, debería ser capaz de entender claramente la situación actual de la zona que está cuidando cuando se encuentre frente a los tableros de gestión.

En cuanto a Toyota, siempre empezamos nuestro turno con una reunión frente a los consejos de administración. Cuando un directivo acude a la planta de producción, el primer lugar que comprueba antes de visitar una zona concreta son los tableros de dirección. Esto se debe a que podemos entender rápidamente dónde están los problemas en esa zona mirando la información que aparece en los tableros. Esto nos ayudará a determinar dónde debemos centrar nuestra atención mientras recorremos la zona del taller.

Por poner un ejemplo más concreto, en general, también tenemos un tablero de gestión que muestra el rendimiento del proceso o de la línea situada al final de ese proceso o línea. La información que seguimos en ese tablero de gestión es un desglose horario del objetivo y el resultado correspondiente a cada hora. Y, cuando hay un desfase entre el objetivo y el resultado real, también documentamos en esa pizarra cuáles fueron los problemas y qué medidas se tomaron contra esos problemas.

La razón por la que hacemos un seguimiento de nuestro rendimiento con respecto a nuestro objetivo por hora es que, en una operación de fabricación, existe la condición de que alcancemos el volumen previsto al final del turno. Por lo tanto, si no hacemos un seguimiento del rendimiento con respecto al objetivo a lo largo del turno, es posible que al final del turno no hayamos alcanzado nuestro objetivo y, por lo tanto, no podamos satisfacer la demanda. Por eso hacemos un seguimiento de nuestro rendimiento hora a hora y, cuando tenemos un problema, tomamos las medidas adecuadas para asegurarnos de alcanzar nuestro objetivo de producción para el turno.

Hay varias cosas que suceden a lo largo de un turno y si no abordamos todas esas cuestiones hasta el final del mismo, puede ser demasiado tarde y no podremos cumplir nuestro objetivo para ese turno. En un mundo ideal, haríamos un seguimiento de nuestro rendimiento pieza por pieza o producto por producto. Pero no es realista si se tiene en cuenta la inversión de tiempo que supone ese grado de gestión. Así que lo dividimos en horas para poder entender los problemas que tenemos dentro de cada hora y abordar los problemas a medida que se identifican para evitar que se repitan más adelante. El seguimiento del progreso de la producción cada hora nos ayuda a alcanzar más fácilmente el objetivo previsto para el turno.

El primer objetivo clave de los tableros visuales de gestión es permitir que quienes ocupan puestos de supervisión y dirección comprendan dónde están los problemas y los aborden rápidamente para ayudarles a alcanzar su objetivo para el turno. Por lo tanto, deben asegurarse de que los consejos de administración funcionen como una herramienta de gestión de la producción de la manera que acabo de describir. A menos que sean capaces de hacerlo con los consejos de administración que tienen, no tiene mucho sentido tenerlos allí. Este es uno de los puntos clave que debemos conseguir con la presencia de los consejos de administración en nuestra planta.

El segundo objetivo clave de los paneles de gestión visual es proporcionar información a todos los que trabajan en esa zona. Que la información expuesta en los tableros de gestión sea visible y esté a la vista de todos en la zona y esto proporcione al equipo que trabaja en la zona algún tipo de Feedback visual con respecto a los esfuerzos que realizan en su trabajo durante el turno.

A fin de cuentas, lo que la empresa pretende conseguir con estos esfuerzos es aumentar los beneficios. Para conseguir esos beneficios, la empresa debe tener varios objetivos fijados en relación con diferentes temas que deben abordarse.

En lo que respecta a una operación de fabricación y su gestión, la premisa fundamental para que puedan generar beneficios es que satisfagan la demanda requerida en el tiempo requerido. También es fundamental que produzcan productos de buena calidad a un coste menor y de forma eficiente. Por eso, los KPI que siguen deben reflejar y abordar todos esos puntos y todos esos KPI deben mostrarse visualmente en los tableros de gestión.

Además, para que esos KPI y los resultados correspondientes se procesen y utilicen adecuadamente, es crucial que tengamos un objetivo o un estándar escrito en la información para que entendamos si las cosas van bien o si hay algún problema.

Como he mencionado antes, los indicadores clave que hay que seguir son los de seguridad, calidad y coste. Sin embargo, dependiendo del nivel de la organización y de los objetivos que se intenten alcanzar en cada nivel, los detalles de lo que hay que considerar en cada uno de estos temas pueden ser diferentes. Por eso es importante dejar claro lo que los supervisores, los gerentes y los que están por encima de ellos quieren entender de los consejos de administración en relación con el área de la que son responsables y qué indicadores deben seguirse y con qué frecuencia deben seguir y gestionar la operación en función de su nivel de gestión.

Dicho todo esto, cuando tenga tableros de gestión visual en su lugar de trabajo, lo más importante es utilizar plenamente la información de los tableros como herramienta para gestionar su área y su parte de operaciones. Basándome en mi experiencia visitando y viendo muchas empresas de todo el mundo que han implementado esta idea de los tableros de gestión, veo que muchas empresas se centran más en el atractivo del diseño que en la utilidad real de la información como herramienta de gestión.

Por lo tanto, cuando se establecen estos tableros, te animo a que te asegures de tener los objetivos claros y de utilizarlos realmente para gestionar tu área de trabajo de forma eficaz. Además, debe asegurarse de que los objetivos generales de la empresa y las expectativas de los más altos cargos de la organización se muestren claramente en la información de los tableros en forma de norma y objetivo para que pueda entender si está siguiendo bien o no.

Es importante que quienes están en la cúspide de la organización comuniquen al resto de la organización con claridad qué dirección quieren que tome su empresa con respecto a los objetivos y las metas de la misma y den instrucciones a quienes están en las partes inferiores de la organización para que lleven a cabo el trabajo y las actividades para alcanzar las metas que la empresa se ha fijado. Así que, mientras las actividades se desarrollan en el extremo inferior de la organización, los resultados de esas actividades deben ser visibles en los tableros. Por lo tanto, la dirección también tiene que comprobar la información de los tableros de gestión visual y dar Feedback a diario.

El ciclo de lo que acabo de describir debe repetirse una y otra vez para asegurarse de que se alcanzan los objetivos fijados.

Preguntas de la Audiencia

¿Cuáles serían los pros y los contras de utilizar tableros de gestión digital?

En lo que respecta a la diferencia entre mostrar información escrita a mano y copias impresas de información digital en los tableros, no hay ninguna norma establecida sobre lo que debe ser escrito a mano o digital. Sin embargo, cuestiono la eficiencia de imprimir toda la información que debe ser rastreada y mostrada en los tableros cada hora y cada día cada vez que se actualiza la información. Por eso, es habitual en Toyota que la información que entra en el cuadro de mando se actualice a mano. En el caso de la información digital, es necesario que alguien introduzca la información en algún lugar en algún momento. Si esperas que tus jefes de líder de equipo introduzcan la información en un sistema digital durante todo el turno, me pregunto si les estás dando toda la capacidad para poder gestionar todos los problemas que se producen a lo largo del turno. Esperar que los jefes de líder de equipotrabajen en este tipo de tareas les quita un tiempo valioso y merma su capacidad para gestionar directamente el área, ya que están ocupados durante todo el turno atendiendo diversos problemas.

Dicho esto, no cabe duda de que puedo apreciar la ventaja de tener la información en formato digital en términos de tenerla almacenada digitalmente en un sistema. Si la información es algo que se quiere utilizar en algún momento, tenerla disponible y gestionada digitalmente será útil.

Pero, en general, sería más beneficioso hacer las cosas manualmente a nivel de equipo de taller. Sin embargo, una vez que se sube a otro nivel, puede ser mejor que la información se utilice y gestione en formato digital. Tiene que haber un punto en el que pueda decidir cuál es el mejor enfoque en función de sus necesidades y del tiempo empleado en capturar la información necesaria de forma manual o digital. En cualquier caso, no estoy en contra de poner las cosas en formato digital ya que ciertamente puedo entender el beneficio y la conveniencia de tener información en formato digital. Lo importante es que evalúes el mérito y el demérito de los dos enfoques en función de tu situación y utilices ambos enfoques en función de tus necesidades y propósitos.

Aquí hay un consejo que quiero dar a los directivos de más alto nivel de la organización que utilizan tableros de información digital o incluso sus ordenadores para gestionar las operaciones. Debería preguntarse si realmente está entendiendo lo que ocurre exactamente en el área que está gestionando en la planta. En la planta de fabricación, las cosas pueden cambiar en cuestión de segundos. ¿Puedes captar eso en la pantalla de un ordenador? Creo que debes ir al taller y confirmar esa información por ti mismo en el sitio real.

Estos son los puntos que debes tener en cuenta. Por lo tanto, piense en cuál es la mejor forma y el mejor enfoque para poder gestionar con eficacia y eficiencia el área y la operación de la que es responsable.

¿Qué elementos considera necesario incluir en un consejo de administración? Por ejemplo, a menudo vemos la seguridad, el medio ambiente, la calidad, el coste, la entrega y las personas.

Ahora, les daré un ejemplo bajo el tema de la calidad. Y lo más importante, debe garantizar lo que ha prometido a sus clientes. Por lo tanto, el primer indicador que debe seguir es el de las quejas y reclamaciones que recibe de sus clientes. El segundo son los defectos y problemas de calidad que salieron de su proceso y pasaron al siguiente, y el tercero son los problemas de calidad durante el proceso que usted detectó antes de que éste pasara al siguiente.

En cuanto al primer indicador, es decir, las reclamaciones y quejas de sus clientes, se puede hacer un seguimiento mensual, ya que sospecho que no hay demasiados defectos que acaben escapando a los clientes, ya que en muchos casos la mayoría de los problemas de calidad se detectan antes de que lleguen a las manos de los clientes. Pero, en cuanto a los problemas de calidad entre procesos y en el proceso dentro de su operación, es posible que desee realizar un seguimiento diario con respecto al nivel objetivo establecido por la empresa en torno a la tasa de defectos. Y, deben ser claros en la información que se muestra en el tablero de gestión de seguimiento de dicha información.

Un par de indicadores adicionales que puede considerar bajo el tema de la calidad son la tasa de desechos y el rendimiento de la primera pasada o la calidad de la primera pasada (FTT), que es un indicador sobre el porcentaje de producto que sale del final del proceso y pasa directamente al siguiente.

Confío en que este tipo de información debería estar disponible y mantenerse en los registros como datos en la mayoría de las empresas en general. Pero, como he dicho antes, hay que tener claro qué es lo que hay que seguir y con qué frecuencia hay que hacerlo para poder gestionar y controlar el funcionamiento diario. Por lo tanto, dependiendo de sus objetivos, los indicadores que seguirá serán diferentes.

¿Cómo puede el equipo gestionar la producción y la actualización de la información en los tableros de gestión? ¿Cómo se gestiona en Toyota?

Los tableros de gestión son utilizados por los jefes de líder de equipo en un taller de producción. Los jefes de equipo dirigirían un equipo determinado responsable de un área concreta y utilizarían diversas herramientas, como los tableros de gestión, para mantener el progreso de su equipo hacia su objetivo de producción.

Por supuesto, los jefes de líder de equipopueden estar ocupados durante el transcurso del turno en el cumplimiento de sus funciones. Pero, como suelo decir, es necesario que haya claridad en torno a las funciones y responsabilidades de los jefes de equipo y a lo que deben hacer exactamente en el cumplimiento de sus responsabilidades como líder de equipo equipo. Además, también es necesario tener un sistema bien estructurado en torno a esto.

Desde este punto de vista, en lo que respecta a Toyota, los jefes de líder de equipono trabajan en la línea en rol de operarios. No están asignados a trabajar directamente en la línea. Tienen total libertad para estar fuera de la línea y así poder gestionar el equipo para cumplir con el objetivo fijado atendiendo a todas las cuestiones que surjan en el transcurso del turno. Tienen que responder y abordar muchos tipos de problemas diferentes, como la gestión de las ausencias laborales, los problemas de calidad, las averías de los equipos, etc. En Toyota, disponemos de una estructura incluso a nivel de equipo de taller y, en función de la frecuencia y la naturaleza de los problemas con los que se encuentran, tenemos la capacidad de poner a una persona dentro del equipo para que pueda ocuparse de esos problemas.

No se puede esperar que los jefes de líder de equipose ocupen de todas esas cuestiones a lo largo del turno sin la estructura adecuada. Por lo tanto, pensar en qué estructura se necesita no sólo para los más altos de la organización, sino incluso a nivel del equipo de taller, es importante para que el líder de equipo y el equipo funcionen bien y tomen las medidas necesarias para gestionar la operación abordando todos esos problemas de producción. Entre las acciones necesarias se incluye la actualización de la información en los consejos de administración, como se mencionaba en la pregunta.

Por lo tanto, esto es algo que merece la pena pensar bien. Piensa en cuál sería la mejor estructura a nivel de equipo para poder gestionar todas las cuestiones y problemas. Si no cuenta con la estructura adecuada, lo más probable es que tenga problemas sin resolver y no pueda cumplir su objetivo de producción, lo que provocará retrasos en la misma o clientes insatisfechos.

Si no se cuenta con la estructura adecuada, esto puede afectar también a la motivación del equipo. Si las dificultades y los problemas a los que se enfrenta el equipo en su día a día no se abordan en su totalidad y no se dispone de los recursos necesarios para tratar esas cuestiones de forma adecuada, la motivación de los miembros del equipo disminuirá.

Dentro de Toyota, tenemos el rol de los operarios definido con bastante claridad. Cuando los operadores tienen un problema, tienen que pedir ayuda a otra persona del equipo que tenga la rol de responder a los problemas de los operadores. Sin embargo, si no se dispone de la estructura adecuada y los operarios tienen que solucionar los problemas por sí mismos, o no reciben asistencia cuando la solicitan, los problemas empiezan a pasarse por alto. Una vez que esos problemas empiezan a ser pasados por alto e ignorados, con el tiempo dejan de ser considerados como problemas por el equipo. Esto se convierte en un gran Temapara que el equipo sea capaz de alcanzar los objetivos que se le han fijado.

Webinar #AskSensei

#AskSensei es un seminario web que se celebra periódicamente junto con el Consultor Lean Senior de Shinka Management , Akinori Hyodo, que ha hecho carrera en Toyota, pasando de operario y líder de equipo en Toyota a Gerente de Fábrica y director de la fábrica HiAce de Toyota. En cada evento se trata un tema diferente relacionado con la lean manufacturing, y se invita a los participantes a plantear sus preguntas a Hyodo Sensei.

Para recibir notificaciones sobre los próximos seminarios web #AskSensei y otros eventos, inscríbase en nuestra lista de correo electrónico al final de esta página.

Próximos Eventos #AskSensei e Inscripción

Para más información sobre la serie de seminarios web #AskSensei, consulte nuestra página de resumen de #AskSensei.