Su fábrica Lean como Showroom – Utilizar Lean para Impulsar las Ventas

Hemos vuelto a tener el placer de visitar una de nuestras empresas favoritas en Japón, y una de las que los clientes de nuestras misiones de estudio regulares en Japón califican continuamente como una experiencia destacada de su estancia en el país.

Como fábrica lean, esta empresa es un excelente ejemplo, y los beneficios que se derivan de su cultura lean en términos de seguridad, calidad, productividad, reducción de los plazos de entrega y mejora de la cuota de mercado son impresionantes (¡más adelante!). Sin embargo, hay otro aspecto de la empresa que es igualmente impresionante y que contribuye de forma muy positiva a sus ventas: su estrategia formal de hospitalidad y exhibición de su fábrica.

El Grupo Isuzu – Metal One

ElGrupo Isuzu es la división de servicios siderúrgicos del gigante multinacional japonés Metal One, especializada en la transformación y venta de acero laminado en frío. La empresa cuenta con varios centros de servicio regionales en todo Japón que procesan (normalmente cortando) bobinas de acero de diversos grados y espesores para su distribución a una serie de industrias, incluida la del automóvil, que exigen un servicio fiable y puntual.

Isuzu cree que la distribución de bobinas es una economía anticuada y que, para seguir siendo rentable en este sector maduro, la empresa debe centrarse en la reducción de costes mediante el aumento de la eficiencia empresarial. Para hacer frente a este reto, Isuzu ha desarrollado una cultura muy especial centrada en el desarrollo Staff y la mejora continua, y los resultados se reflejan en la calidad de sus productos y servicios, en la moral de su joven y vibrante plantilla y en la cuota de mercado de su empresa.

Isuzu cree que la distribución de bobinas es una economía anticuada y que, para seguir siendo rentable en este sector maduro, la empresa debe centrarse en la reducción de costes mediante el aumento de la eficiencia empresarial. Para hacer frente a este reto, Isuzu ha desarrollado una cultura muy especial centrada en el desarrollo Staff y la mejora continua, y los resultados se reflejan en la calidad de sus productos y servicios, en la moral de su joven y vibrante plantilla y en la cuota de mercado de su empresa.

Entre los diversos programas que la empresa tiene en marcha, su visión de “fábrica como Showroom” es uno que a menudo pasa desapercibido, pero que, en mi opinión, es tremendamente valioso y debería servir de ejemplo para que nuestros clientes lo imiten. Me gustaría destacar el valor de este enfoque de aprovechar una sólida cultura de mejora continua y lean manufacturing para apoyar el desarrollo de la marca corporativa y aumentar las ventas.

Vea a continuación una instantánea en vídeo de la hospitalidad proporcionada por Isuzu en una Visita a Fábrica de lean.

Presentación en la fábrica – Una primera impresión fuerte

Nuestra primera visita a un centro de servicio del Grupo Isuzu con nuestros clientes fue en 2014 tras una afortunada introducción mientras se implementaba un programa de lean manufacturing en una de las instalaciones de procesamiento de Metal OneOne en el extranjero. El ex director general japonés describió los centros de servicio de Isuzu como un ejemplo obligado de lo que una plantilla comprometida puede lograr mediante la mejora continua. Incluso con estas altas expectativas, nos sorprendió lo que encontramos en nuestra primera visita y en todas las siguientes.

La presentación de la fábrica es el factor sorpresa inicial más evidente para muchos de nuestros clientes. En comparación con la presentación (o la falta de ella) de las instalaciones de procesamiento de metales en nuestros propios países, el centro de servicio del Grupo Isuzu destacó por su entornolean, atractivo y bien organizado.

Al inspeccionarla más de cerca, pudimos ver los rasgos distintivos de un programa de 5S exhaustivo, algo a lo que descubrimos que están muy dedicados, con una Patrulla de 5S y una Patrulla de Seguridad llevadas a cabo diariamente, con la responsabilidad de estas auditorías compartida entre todos los miembros de su fábrica, oficina y Staff de logística.

Con el tiempo nos dimos cuenta de la profundidad con la que se aplicaba su programa. En una ocasión, observamos que incluso habían pasado su filtro de “clasificación” 1S por los botones de sus máquinas y paneles de control, dividiendo los botones en categorías “necesarias” e “innecesarias”, y desinstalando y borrando los que no eran necesarios. Nos explicaron las ventajas que se derivan de tener menos botones, diales y palancas, en términos de facilitar la formación y reducir los errores de funcionamiento.

Al entrar en la fábrica, pasamos primero por el tablero que registra su historial de seguridad, un sutil recordatorio para Staff cada día de la necesidad de adoptar prácticas de trabajo seguras. Resulta impresionante que el centro de servicio que visitamos más a menudo haya logrado un récord de 2496 días seguidos (casi 7 años) sin una lesión de nivel de corte de papel.

Parte del secreto de esto es el enfoque de la formación en seguridad adoptado por la empresa. Reconociendo el valor limitado de dar lecciones de seguridad al Staff en una sala de reuniones, toda la formación en seguridad se lleva a cabo en el taller, con cada miembro Staff responsable de crear demostraciones de incidentes que puedan ser experimentadas por todos los empleados. En lugar de hablar del peligro de que una bobina se desenrede de repente, de que caigan chapas de una grúa, de que un trabajador sea aplastado por un equipo en movimiento, etc., optan por crear estos incidentes de seguridad, a menudo con un desventurado maniquí que soporta toda la fuerza del impacto o del incidente.

La foto de abajo muestra a nuestro equipo experimentando el resultado de que una pequeña y ligera bobina sea empujada accidentalmente: un efecto dominó capaz de incapacitar a un trabajador. Al sentir el impacto de esa última bobina que se estrelló contra el suelo, la importancia de apilar y asegurar las bobinas correctamente se hizo sentir de inmediato.

Desde el punto de vista de la productividad, el Grupo Isuzu ha sido comparado con empresas rivales en Japón, y los resultados muestran que, en base a la superficie de la fábrica, están procesando en promedio el doble de volumen que sus competidores con la mitad de Staff. En otras palabras, su productividad por persona es cuatro veces superior a la del resto de la industria.

Los KPI de calidad son igualmente impresionantes, con un número extremadamente bajo de reclamaciones de clientes relacionadas con errores en los pedidos o productos dañados. La eficiencia de las operaciones, apoyada en un alto nivel de trabajo estandarizado y en su sistema de planificación de recursos empresariales desarrollado internamente, no sólo les ha permitido alcanzar un alto volumen de procesamiento, sino que, junto con su división de logística interna, les ha permitido responder a los pedidos urgentes con un tiempo de espera de entre 2 y 3 horas desde la recepción del pedido hasta el envío a su cliente, sin comprometer su programa de producción del día.

Lo que parecía ser un alto nivel de inventario de producto terminado, que no es lo que se espera de una fábrica lean, resultó representar sólo 1,5 días de existencias, un nivel en el que siguen trabajando para reducirlo (en una visita reciente fuimos testigos de cómo hacían un seguimiento (a diario, en una pizarra para que todo el Staff lo viera) de las reducciones del volumen de inventario en sus instalaciones, un KPI que uno de sus Staff estaba liderando).

Detrás de una fábrica verdaderamente lean hay una plantilla capacitada

Uno de los rasgos distintivos de una sólida cultura lean, y uno de los aspectos que diferencian el Sistema de Producción Toyota del enfoque histórico de la ingeniería industrial, es el enfoque del desarrollo del Staff. El enfoque del Grupo Isuzu se denomina Zenin Sankaku, o lo que es lo mismo, gestión integral. Esta filosofía fundamental es un enfoque que hace hincapié en el role que cada miembro Staff tiene en la gestión y la mejora de la empresa, y orienta el enfoque de la empresa sobre el trabajo en equipo, el intercambio de información, las 5S, la etiqueta y los modales, y el sentido de la propiedad y la autonomía a la hora de liderar iniciativas dentro de la empresa. Su enfoque es bastante opuesto a la estructura jerárquica de mando y control de la fuerza de trabajo, y difiere del enfoque adoptado por muchas otras empresas que visitamos en Japón, incluyendo lo que experimentamos en nuestros Toyota Tours.

Los resultados de esta filosofía son evidentes en la vitalidad del Staff y la eficacia de la mano de obra joven que a menudo es llamada a asumir el liderazgo de nuevas iniciativas y proyectos. Esta oportunidad de desarrollo es lo que hace que el Grupo Isuzu sea una opción atractiva para el empleo entre el cada vez más escaso grupo de trabajadores jóvenes de Japón. La filosofía All-In Management ha tenido tanto éxito que Isuzu ha formalizado el enfoque a través de un programa de consultoría y formación que ahora ofrece a empresas ajenas al grupo Metal One.

La experiencia del visitante – La hospitalidad como estrategia

El Grupo Isuzu se esfuerza por alcanzar su objetivo de ser una “empresa visionaria”, inspirándose en el clásico empresarial Built to Last de Jim Collins y Jerry Porras. Entre los muchos programas que han impulsado sus trabajadores en pos de este objetivo, está el concepto de “Fábrica como showroom“. En su forma más simplista, esto podría interpretarse desde el punto de vista del mero mantenimiento de una fábrica bien presentada y agradable a la vista, sin embargo, en el caso de Isuzu esto se lleva mucho más allá con la estrategia que incluye la estandarización y la formación de todo su Staff en materia de hospitalidad.

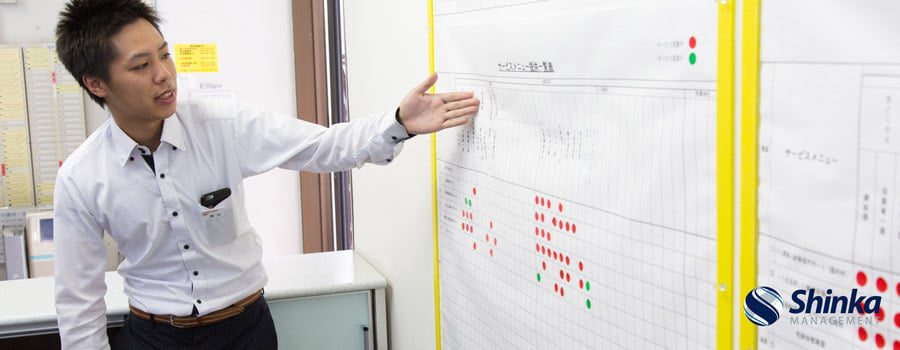

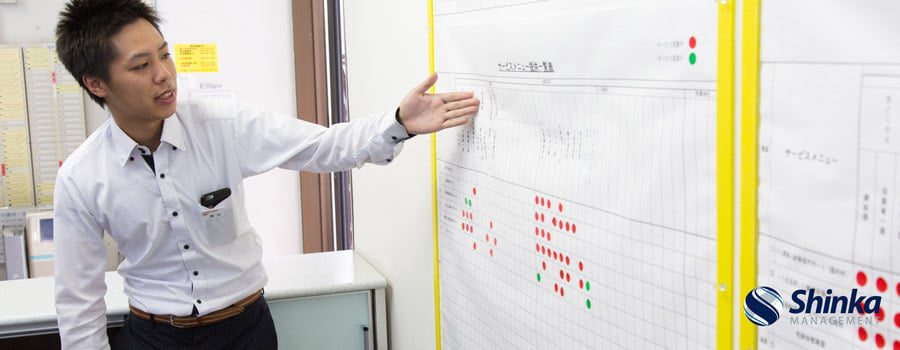

Los detalles agradables incluyen los saludos recibidos del Staff al entrar en sus áreas de trabajo, el café servido inmediatamente a la llegada, las placas de identificación para ayudarnos a sentarnos, las explicaciones dadas por diferentes jefes de líder de equipoen cada parada dentro de la fábrica y la oficina, la atención del Staff y la clara preparación para nuestra llegada, las explicaciones preparadas acompañadas de tableros explicativos, hasta que nuestros anfitriones nos despiden hasta que nos perdemos de vista.

La normalización y la formación se extienden a la reverencia que dan los operarios a los visitantes en el taller.

Impulsar las ventas mediante la exhibición de su fábrica

Lo que experimentamos cuando visitamos Isuzu como parte de cada viaje de estudios a Japón se creó inicialmente para acoger las visitas de los clientes actuales y potenciales de Isuzu. El equipo de ventas invita a los posibles clientes a reunirse con ellos en los centros de servicio. En lugar de una laboriosa presentación de ventas, el representante de ventas lleva al cliente potencial a través de su fábrica, presentando al personal de la misma y dejando que sean ellos y la presentación de la fábrica los que hablen.

Los japoneses tienen fama de ser especialmente adversos al riesgo y son increíblemente minuciosos a la hora de evaluar a los posibles proveedores. ¿Es esta empresa capaz de ofrecer un suministro constante y de alta calidad? ¿Son capaces de cumplir los plazos de entrega acordados? ¿Están sus operaciones adecuadamente gestionadas y cubiertas por el trabajo estandarizado? ¿Están orgullosos de su trabajo? ¿Me decepcionarán a mí y a mi empresa?

Las respuestas a estas preguntas no se pueden encontrar en una presentación de ventas, especialmente para una cultura de fabricación que se enorgullece del genchi, genbutsu (esencialmente, ir y ver por uno mismo). Al salir de un centro de servicio Isuzu, uno no puede evitar sentir el deseo de presentar a este grupo como un proveedor de confianza para su empresa.

En el caso de los clientes existentes, la visita a la fábrica suele ir seguida de un paseo por el menú visual de servicios de Isuzu, que relaciona los servicios de valor añadido con los clientes que actualmente utilizan esas ofertas. Esto ayuda a crear conversaciones que llevan a que los visitantes consideren servicios de valor añadido adicionales.

Este programa ha tenido tanto éxito que en los últimos años han aprovechado el Staff (liberado de las operaciones a lo largo de los años gracias a las mejoras de la productividad y la automatización) para asesorar a empresas ajenas a su grupo, tanto a nivel nacional como internacional, con el fin de que desarrollen programas similares para su organización (si esto es de interés, háznoslo saber y te pondremos en contacto).

Preparando su experiencia en la Showroom de la fábrica de lean

¿Actualmente muestra su entorno de fábrica a los clientes? ¿Sus operaciones son de un nivel lo suficientemente alto como para poder invitar con confianza a los posibles clientes a recorrer la tienda en cualquier momento? ¿Su personal, en todos los niveles y funciones de su organización, tiene confianza y es capaz de interactuar con los visitantes, vestirse adecuadamente y explicar bien el contenido de su trabajo? ¿Dispone de una estrategia formal para recibir a los visitantes, o se lleva a cabo de forma ad hoc?

Tanto para las empresas B2B como para las B2C, aprovechar su fábrica como Showroom representa una enorme oportunidad para construir la marca de su empresa, desarrollar relaciones más sólidas con los clientes y apoyar al equipo de desarrollo comercial para impulsar las ventas.

Paul Smith es director de Shinka Management, una empresa de formación y consultoría lean con clientes en más de 60 países. Paul completó sus estudios de ingeniería con un máster y un doctorado en la Universidad de Kioto, y ha sido asesorado en materia de gestión lean por algunos de los más notables profesionales de lean de Japón, entre los que se encuentran ex Gerente de Fábricade Toyota.

Paul imparte cursos de formación lean con Shinka Management y es uno de los líderes habituales del Lean Tour en Japón de Shinka Management.