ケーススタディ – エスコリアルのリーン・トランスフォーメーション

エスコリアルはいかにして従業員の能力を高め、継続的な改善文化を築きながら生産性を向上させたのか。

このケーススタディは、エスコリアルのリーン経営への転換を探求し、直面した課題、採用した戦略、そしてリーン経営導入プログラムによって達成された目覚ましい成果を浮き彫りにするものである。このケーススタディは、競争の激しい業界において、業務パフォーマンスを活性化し、持続可能な成功を推進するリーン原則の力を証明するものである。

はじめに

エスコリアルは、白物家電業界で有名なアルゼンチンのメーカーである。コンロ、給湯器、家庭用暖房器具の製造に特化したエスコリアルは、高品質で耐久性に優れ、エネルギー効率に優れた製品をアルゼンチン国内外の消費者に提供することを誇りとしている。しかし、同社は、不安定な経済環境、経営コストの上昇、顧客からの数量、カスタマイズ、品質に対する要求の高まりの中で、競争力を維持するという課題に直面していた。

エスコリアルは、非効率に対処し長期的な成長を維持するための変革的アプローチの必要性を認識し、シンカ・マネジメント と提携した。日本のリーン生産方式を適用したグローバルな経験に支えられ、シンカ・マネジメント はリーン生産方式による変革プロジェクトを開発した。続いて、ブエノスアイレス州にあるエスコリアルの2つの工場(ス イパチャ工場と5月25日工場)で、現場でのリーン生産方式への転換が行われた。このケーススタディは、2023 年 7 月から 2024 年 12 月までの活動と結果を対象としている。

プロジェクトは、シンカ・マネジメント のシニア・コンサルタントで、ラテン・アメリカの製造業におけるリーン・トランスフォーメーション・プログラムの実施に豊富な経験を持つダニエル・アンドリューが主導した。現地のビジネス状況を深く理解し、トヨタ生産方式(TPS)の専門知識を持つダニエルは、エスコリアルのこの旅における理想的なパートナーとなった。

具体的なニーズ

エスコリアルは、シンカ・マネジメント とのコラボレーションの基盤となるいくつかの重要なニーズを特定した。常に優先される安全性と並んで、これらのニーズは、エスコリアルの現在の課題と持続可能な成功への願望に深く根ざしていた:

業務効率の向上

エスコリアルの生産工程は、過剰生産、過剰在庫、長いリードタイムといった非効率性によって妨げられていた。無駄を省き、ワークフローを最適化し、生産性を向上させるには、体系的なアプローチが必要だった。

製品品質の向上

耐久性、性能、エネルギー効率に優れた家電製品に対する顧客の期待が高まる中、エスコリアルは不良品の削減と工程の一貫性向上というプレッシャーに直面していた。

労働能力開発

エスコリアルは、持続可能なリーン・トランスフォーメーションは人材に依存していることを認識していた。技術的、管理的、リーダーシップ的スキルの開発は、マッピングされ、理解され、行動される必要があった。

持続可能性

チームは、長期的な成功はリーダーシップの行動と文化的な整合性にかかっていることに合意した。リーダーシップのやり方を進化させる必要があり、将来のリーダーがリーンの原則を受け入れるように世代交代を管理する必要があった。

これらの具体的なニーズに取り組むことで、シンカ・マネジメント 、業務パフォーマンスを向上させるだけでなく、長期的な回復力と成功に向けて会社を位置づける、変革的なリーン・ジャーニーの土台を築いた。

これらのニーズを特定し、ダニエルの指導の下、エスコリアルのトップマネジメントは、包括的かつ体系的なアプローチが不可欠であることを理解した。単体のリーンツールを導入するだけでは十分ではなかった。

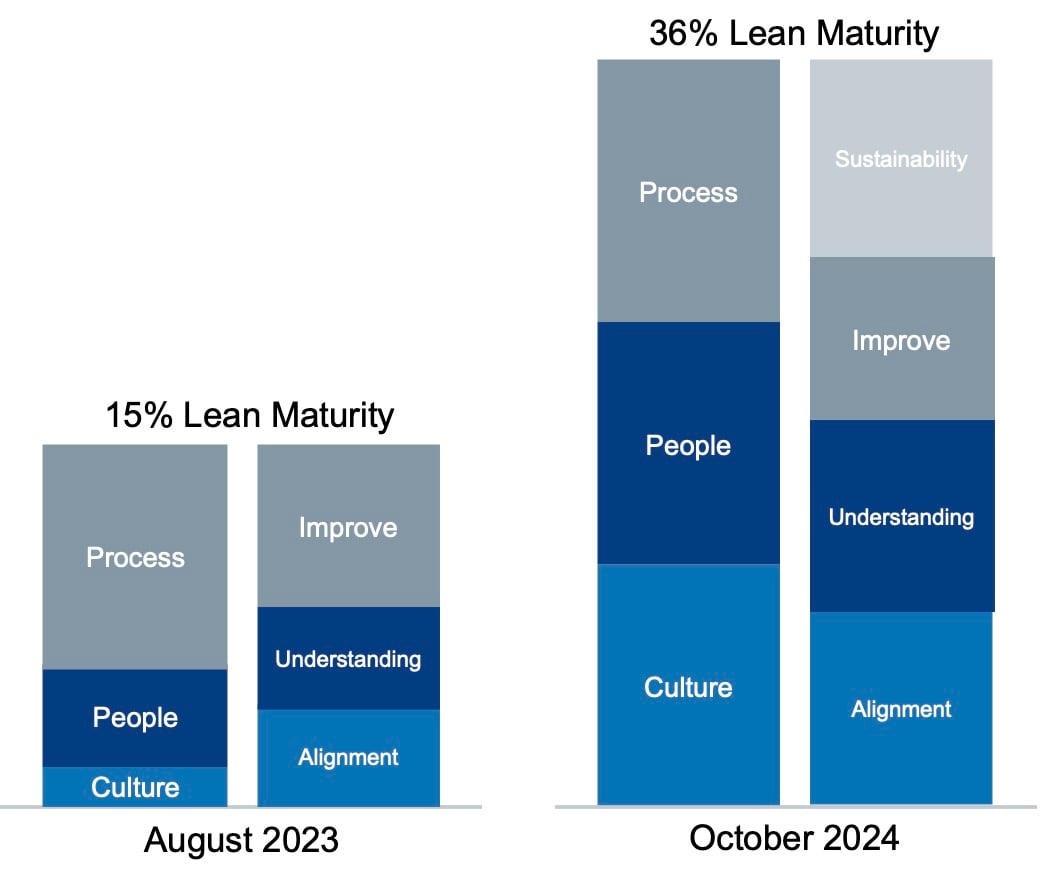

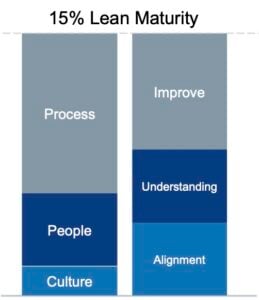

シンカ・マネジメントのリーンマネジメントシステム、シンカ・マネジメント ウェイ(SMW)は、この変革に完璧に適合することが証明された。SMWは、プロセス、人材、企業文化の継続的改善を通じて付加価値を高めるオペレーショナル・エクセレンス・モデルである。それには4つの段階がある:

シンカ・マネジメントのリーンマネジメントシステム、シンカ・マネジメント ウェイ(SMW)は、この変革に完璧に適合することが証明された。SMWは、プロセス、人材、企業文化の継続的改善を通じて付加価値を高めるオペレーショナル・エクセレンス・モデルである。それには4つの段階がある:

- アライメント-リーンコンセプトをレベルアップし、目標を定義する。

- 理解– 現状を可視化し把握する。

- 改善– 改善の機会を特定し、対処する。

- 持続– 進歩を維持し、誤りを正し、未来を切り開く。

ダニエルは、SMWのリーン成熟度評価を出発点として使うことを勧めた。

ベースライン

エスコリアルのニーズが明確になったので、次のステップはベースラインを確立することだった。生産性の指標だけで進捗を数値化するのは魅力的かもしれないが、そうすると変革の文化的・人間的側面を見落としてしまう可能性がある。

シンカ・マネジメントのシニア・コンサルタントが、両事業所でリーン成熟度評価を実施した。このツールは、リーンツールの使用だけでなく、カイゼン文化の開発と維持に不可欠なルーチンとリーダーシップの行動も評価した。

評価では、技術的要素の成熟度と適切なリーダーシップ行動を評価することで、プロセス、人材、文化の 3つの側面から各リーンのコンセプトを検討した。

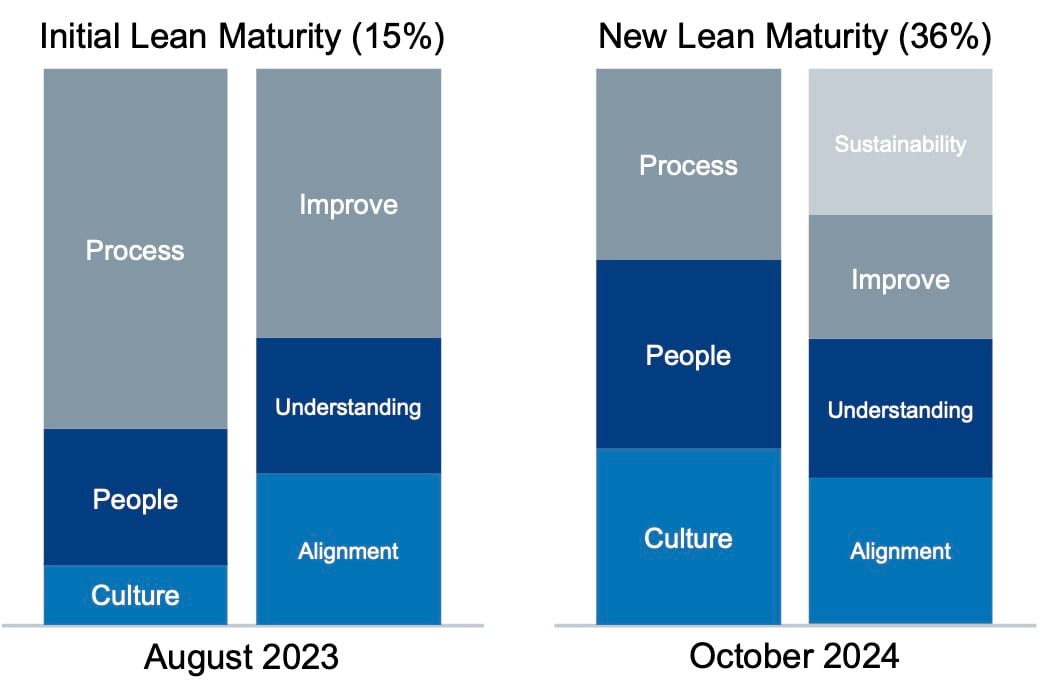

最初の評価リーン成熟度が低い。文化への取り組みが少なく、持続可能性への取り組みがない。

例えば、「プロセス」次元の中の「理解」ステージでは、玄蕃歩きのコンセプトが含まれている:

- 技術的要素:「作業チームは8つの無駄を知り、特定できる」

- リーダーシップの行動「リーダーは組織的に現場に出向き、異常を確認する」

最初の評価結果

- 5月25日:赤身熟成度15

- スィパーチャ:赤身熟成19

- 培養寸法:両工場で4

その結果、エスコリアルの取り組みのほとんどは「改善」ステージのツールに集中しており、「調整」と「理解」の活動は最低限で、「持続可能性」の活動は皆無であった。このことは、これまでのリーン生産への取り組みが断片的で、やる気を失わせ、持続不可能であったという経営陣の懸念を裏付けるものであった。

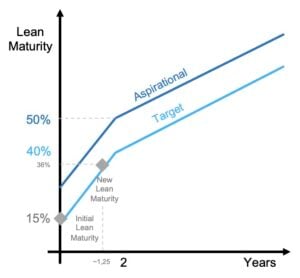

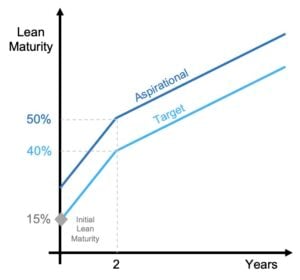

リーン・トランスフォーメーションの目標

エスコリアルのリーン生産改革プロジェクトの第一の目標は、エスコリアルのリーン成熟度を高め、継続的改善文化を強化することであった。これは、シンカ・マネジメント ウェイに基づくエスコリアル生産システムの構築と展開を通じて追求される。

エスコリアルは、リーン成熟を進めることで、オペレーションを改善するだけでなく、エンパワーメントされた従業員を育成し、リーンの価値観に沿ったリーダーシップを開発することを目指した。人材とリーダーシップの育成に重点を置くことで、生産性、品質、回復力を高めることができる。

1年半のプロジェクトの目標:

- 期待される各工場で40%の赤身成熟

- 目標: >赤身比率50

ダニエルは、全社的な目標を調整し、組織全体に目標を連鎖させるための戦略的計画手法である「ホシン・カンリ」を用いて、リーダーシップがこれらの目標を定義し、伝達するのを支援する上で重要な役割を果たしました。すべての従業員がこれらの目標達成における自分の役割を理解するようになり、リーン生産方式の成熟度を向上させ、継続的改善の文化をエスコリアルのDNAに根付かせるための統一された取り組みが生まれました。

リーン・トランスフォーメーション・チーム

リーン生産方式による変革では、社内の専門チームが変革をリードする必要がある。このアプローチにより、専門知識が組織内に留まることが保証され、変革が社外の関係者ではなく同僚によって推進されるため、抵抗が軽減される。

エスコリアルの経営トップは、専任の展開チームを結成し、全面的なコミットメントを示した。さらに、各部門で導入リーダーを任命し、産業部長をプロジェクト・スポンサーに任命することで、組織の連携を強化し、士気を高めた。

トレーニング

組織内に方法論を広めるには、展開チームメンバー間の理解の一致が不可欠です。ダニエルは、技術的な側面とリーダーシップの側面の両方をカバーするトレーニングプログラムを設計し、リーンな変革をリードするチームの準備を整えた。

社内展開チームは、リーンリーダーシップと導入コンセプトについて30時間のトレーニングを受け、以下のようなトピックを扱った:

- リーンの原則

- カイゼン

- 上級管理職の役割

人材開発

- 5S

- ビジュアル・マネジメント

- 標準作業

さらにダニエルは、行動変容をサポートするためのフィードバックと戦略についてチームを指導した。

その後、チームは6ヵ月以内に2工場全体で550人の従業員をトレーニングした。

小さな家

エスコリアルの経営トップと配備チームによる初期トレーニングの後、チームはエスコリアル独自の生産システムの開発を開始する準備が整った。この時期はエスコリアルにとってエキサイティングな時期で、モチベーションもスタッフの賛同も日に日に高まっていた。エスコリアルの首脳陣は、継続的な改善と人材育成の文化を育みながら、エスコリアルが繁栄できるような組織として独自の運営方法を構築するチャンスがあることを知っていた。

多くのリーンマネジメントフレームワークは、独自のブランディングと適応にもかかわらず、トヨタ生産システムを彷彿とさせるおなじみの構造に収束する傾向がある。しばしば「小さな家」と呼ばれるこれらのフレームワークは、普遍的に品質、顧客満足、人材育成、またはこれらの組み合わせを家の構造部分として位置づけている。チームは当初、この伝統的な家の比喩を採用するのではなく、もっと身近なもの、キッチンからインスピレーションを得た。

- ベース安全性、安定性、動き(持続的改善)

- オーブン:人 – 組織の中心

- ダイヤル品質管理 – レシピを正しくするための微調整

- コンロ顧客のためのエネルギーと価値創造

しかし最終的には、このメタファーは、その明快さとわかりやすさから、より伝統的な家の構造に戻された。この創造的なプロセスは、チームのオーナーシップとエンゲージメントを大幅に向上させた。

エスコリアルの経営トップは、生産システムの枠組みとともに、その使命とビジョンに沿ったエスコリアル生産システムの目的を確立した。

目的:

継続的改善の文化の中で、人を育て、標準化された強固なプロセスを通じて無駄を最小化することにより、顧客満足を達成する。

ミッション:

お客様に最高のソリューションを提供するために、日々挑戦する。

ビジョン:

アルゼンチンで最も認知された家電メーカーになる。

コミュニケーション

エスコリアルの首脳陣は、生産システムを棚に置いたままでは何も達成できないことを早くから認識していた。彼らは、導入チームのサポートを受けながら、全社的に新しい方向性を積極的に伝えた。

メッセージの焦点はこうだ:

- 謙虚さと協力

- 人材と職場文化の発展

- シンカ・マネジメントコーチとガイドとしての役割

このアプローチによって、信頼と目的意識の共有が築かれた。

KPIツリー

会社のビジョンと優先事項を反映した明確な目標を設定し、安全性、品質、生産性、リーン成熟度を基本的な柱に据える時期が来た。

ホシン・カンリは、KPIを定義し、カスケードするために、リーン改革で伝統的に使用されているが、エスコリアルはすでにOKR(目標と主要業績)を活用していた。Hoshin KanriとOKRは、どちらも戦略目標と実行を一致させるために設計された目標設定方法論であるが、構造、展開、重点の置き方が異なる。Hoshin Kanriは日本発祥の長期的、構造的アプローチであり、主にリーンマネジメントで使用される。キャッチボール」プロセスを用いて、全階層にわたる整合性とコミットメントを確保し、目標の体系的なカスケードを通じて画期的な目標を達成することに重点を置いている。

OKRは、シリコンバレー発祥の、より柔軟でアジャイルな方法論であり、迅速な実行と適応性のために設計されている。OKRは、定性的な目標と測定可能な主要な結果の組み合わせで構成され、通常、野心的で短期的な達成を推進するために四半期ごとに設定される。このフレームワークは、ストレッチゴール、リスクテイク、反復を奨励し、アルゼンチンのダイナミックな経済環境に適している。

KPIツリー。戦略的(左)から運用的(右)へ

最高レベルでは、シニア・リーダーシップが野心的でありながら達成可能な目標を設定し、組織が達成すべきことを定義した。これらの目標は、「世界クラスの安全パフォーマンスの達成」、「業務効率の最大化」、「継続的改善の文化の醸成」といった、大まかで定性的なものである。これらの目標はそれぞれ、目標に向けた進捗状況を示す具体的で測定可能な成果である主要業績と対になっていた。

全社レベルのOKRが設定されると、プロセスはカスケード・フェーズに移行した。これには、シンカ・マネジメント 、エグゼクティブ、マネジャー、チーフ、コーディネーター、リーダーとの反復的なディスカッションをサポートし、目標と主要な結果を洗練させることが含まれる。

管理職はこれらを、次のような部門別のOKRに変換した:

- 「設備総合効率(OEE)を65%から80%に改善”

- 「計画外ダウンタイムを25%削減

チームリーダーは、これらの目標をさらに実行可能な目標に分解し、OKRを日々のルーチンに組み込むことで、全社的なアカウンタビリティを高めています。

コミュニケーション(再び)

変革、特にオペレーショナル・エクセレンスやリーン・マネジメントの変革を実施する場合、私たちは通常、プロセス、ルーチン、職場環境、さらには組織構造までも変更する。このような変更は、効率と改善を推進するためのものではあるが、必然的に人々の日常的な働き方を変えることになる。人間として、私たちは変化に抵抗する自然な傾向を持っている。

目標の伝達という点では、単に野心的な数字を発表し、それを達成するための画期的なアプローチを要求するだけでは、逆効果になる可能性がある。このようなアプローチは、モチベーションの低下、パフォーマンスの低下、持続不可能な改善、そして最終的には最適とは言えない結果につながることが多い。目標が説明や関与なしに上から押しつけられたものだと認識すると、人々はそのプロセスから切り離されたように感じ、目標を意味のある目標というよりむしろ恣意的な命令と見なすようになる。これは、フラストレーションや消極性、さらには消極的な抵抗を生み、組織が推進しようとしている変革の努力そのものを損なうことになる。

ダニエルはこのような課題をよく理解しており、エスコリアルのトップおよび中間管理職と緊密に協力し、目標が組織全体に効果的に伝達されるようにした。重要なのは、単に数値目標を示すだけでなく、その背後にある深い目的を明確にし、各目標をより広範な目標と結びつけることだった。自分たちの仕事がより大きな目標にどのように貢献しているかを従業員に理解させることで、従業員は意識、オーナーシップ、そして変革への個人的な投資意識を持つようになった。このアプローチにより、社員は変革が強制されるものではなく、むしろ自分たちが積極的に貢献する機会であると感じるようになり、変革に対する抵抗が大幅に減少した。

体系的アプローチの確立

各分野のKPIが定義され、効率的に伝達されたので、次のステップは各分野の現状を把握することだった。ダニエルは、単発的な取り組みに頼るのではなく、体系的なアプローチを構築するためのルーチンを確立することの重要性を強調した。

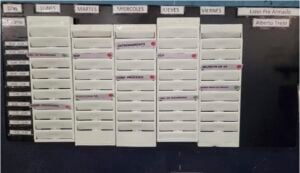

リーダーたちは、戦略的リーダー、中間管理職、チームリーダーのアジェンダに標準化された、以下のような重要なルーチンを実施するためのトレーニングを受けた:

- 玄葉ウォーク|管理職が定期的に現場を訪れ、工程を直接観察し、改善の機会を特定し、スタッフと関わる。

- アサカイ・ミーティング|現地で毎日行われる短時間の朝会で、パフォーマンスを確認し、問題を話し合い、その日のためにチームを調整する。

- 紙芝居板|タスクを追跡し、プロセスが標準に従って行われていることを確認するために使用される視覚的な管理板

しかし、設備の問題や製造の遅れなど、操業上の課題が進捗を遅らせる恐れがあった。エスコリアルのリーダーシップが介入し、チームリーダーが緊急の問題と長期的な改善タスクの両方を管理できるようサポートした。エスコリアルのリーダーシップは、緊急の課題に追われることは、重要な課題に対処しないことにつながるという明確なメッセージを送った。

スーパーバイザーの1週間のスケジュール(玄蕃歩き、玄花園・朝会など

ダニエルは、鉱業のリーン・トランスフォーメーションで使用したツール、「標準化されたアジェンダ」(WILO:Week In the Life Of)をチームに紹介した。WILOを通じて、リーダーは各役割に定められたルーチンのための時間をアジェンダに確保し、残りの時間で残りの活動を整理することができた。

戦略レベルでは、標準化されたアジェンダは、毎月の戦略展開のレビュー、中間管理職との直接的な関わり、リーダーシップの存在感を強化し、方向性を示し、従業員から直接フィードバックを集めるための業務エリアへの訪問を含むルーチンに基づいていた。

紙芝居タスクボード

中間管理職については、WILOは業績モニタリング、コーチング、問題解決にバランスよく時間を割くように設計された。これには、アサカイ・ミーティングへの毎日の参加や、プロセスを直接観察して改善の機会を特定するためのゲンバ・ウォークの時間が含まれる。さらに、問題解決活動がより広範なビジネス目標に沿ったものであることを確認するため、カイゼン・イニシアチブのレビューに一部の時間が割かれた。

現場レベルでは、標準化された議題は紙芝居ボードを中心に展開され、チームリーダーは現場との関わり、5S、問題の特定、問題解決、標準作業の順守に時間を割くようになった。

各レベルで効果的に時間を構成することで、チームはリーダーシップ・エンゲージメントへの規律あるアプローチを構築し、努力が一貫して戦略目標、業務遂行、文化的発展に向けられるようにした。

ビジュアル・マネジメント

エスコリアル・プロダクション・システムは、ようやく現場に浸透し始めた。ダニエルは、定義された目標だけでなく、各パフォーマンス変数の現状に関しても、従業員の意識を高めることの重要性を強調した。エスコリアル・チームの目標は、リーダーが現場の現状をリアルタイムで把握し、適切かつタイムリーな意思決定を可能にするビジュアル管理ツールの導入を開始することだった。さらに、これらのビジュアル管理ツールは、玄葉の全員が簡単にフォローできるようにしたいと考えていた。

パフォーマンス・ミーティング

KPIボードのような視覚的な管理ツールがあっても、誰も使わなければ意味がない。エスコリアルの配備チームは、ダニエルが毎日重要なトピックに取り組む方法についてチームにいくつかの質問を投げかけた後、各シフトの開始時に構造化された5分間の朝礼を定義し、実施することを決定した。

これらのミーティングは、チーム間の連携を促進し、継続的な改善を推進することを目的としている:

- KPIと現状

- 業務の優先順位、逸脱または変更(henkaten)

- オペレーターの懸念と改善案

チームは当初から、このミーティングによって責任と説明責任を共有する習慣が生まれ、反応的ではなく、積極的に関与し続けるのに役立っていることに気づいていた。

チームリーダーたちはすぐにこれを受け入れ、その主な利点のひとつは、構造化されたコミュニケーション・ルーチンによって、重要な情報がチーム内部や組織のあるレベルから別のレベルへと効率的に流れるようになることだと指摘した。

厨房組立の監督者が指摘するように、 「問題を素早く特定でき、即座に対策を検討し、実行に移すことができる。オペレーターは、リアルタイムで懸念を提起し、観察を共有し、改善を提案することができる。

ダニエルと実施チームは、これらの会議の効果を高める重要な要素は、ユーザーフレンドリーなKPIボードの使用、特にデジタルソリューションではなくペンと紙に頼った手動で、柔軟で適応性のあるもの(主に導入初期)であることに同意した。このシンプルさは、技術的スキルに関係なく、誰もが簡単に情報にアクセスでき、オーナーシップと積極的な参加を促します。ダニエルは、エスコリアル・チームが、オペレーターやスーパーバイザーが物理的にボードを更新し、対話することで、パフォーマンス測定基準や日常業務への直接的な影響についてより深く理解できるようになることに気づくのを手助けした。数字を書き、問題を指摘し、進捗をマークするという行為は、認識を強化し、データとのより強い結びつきを生み出す。さらに、迅速な更新やディスカッションの障壁となりうるテクノロジーへの依存を排除することができる。

玄葉ウォーク

リーダーたちの日課のひとつに、有名なゲンバ・ウォークが予定されていた。これはエスコリアルのチームにとって不慣れなものだったが、それがもたらす非常に多くのメリットを理解し、目にすると、すぐに乗り気になった。マネージャーとリーダーは、現場に立ち会うことの重要な利点は、問題が発生したときにそれに対処できることだと気づいた。

玄葉と直接触れ合うことで、何が起きているのかをリアルに把握し、健全な意思決定を加速させることができる。本当に機能する解決策はここから生まれるのだ。

アグスティン・ドナマリ インダストリアル・マネージャー

ダニエルはさらにこう続けた:「このことは、会議室での意思決定とは対照的である。会議室では、管理職はフィルタリングされた、または歪んだバージョンの出来事を受け取る可能性があり、問題の実際の根本原因に対処できない効果的でない対策につながる。

エスコリアルのリーダーたちの間で、このルーチンの順守レベルが向上しているのは印象的だった。当初、経営トップのルーティン遵守率は30%程度と低かった。しかし、自らの意志と、現場からの「おい!……これを見てくれ」「どうして来てくれないんだ?さみしいよ!」。玄蕃歩きのダイナミズムが、パフォーマンスの観点だけでなく、チームワークや文化の観点からも役立っていることを、誰もが理解するようになった。社長はもちろんのこと、100%のサポートでスタートした。

現在の状況 – 拡大表示

モチベーションは高く、チームは両工場のプロセス改善を始めようと意気込んでいた。しかしこの時点で、ダニエルは「濡れ手に粟」の役割を果たす必要性を感じ、改善を始める前に達成すべき重要な課題があることをチームに伝えた。ダニエルはチームに本質的な質問を投げかけた:「改善しているかどうかはどうやってわかるのか?」数字が上がっているから」という漠然とした答えがいくつか返ってきた後、チームは最終的にリーンの基礎である標準に目を向けた。

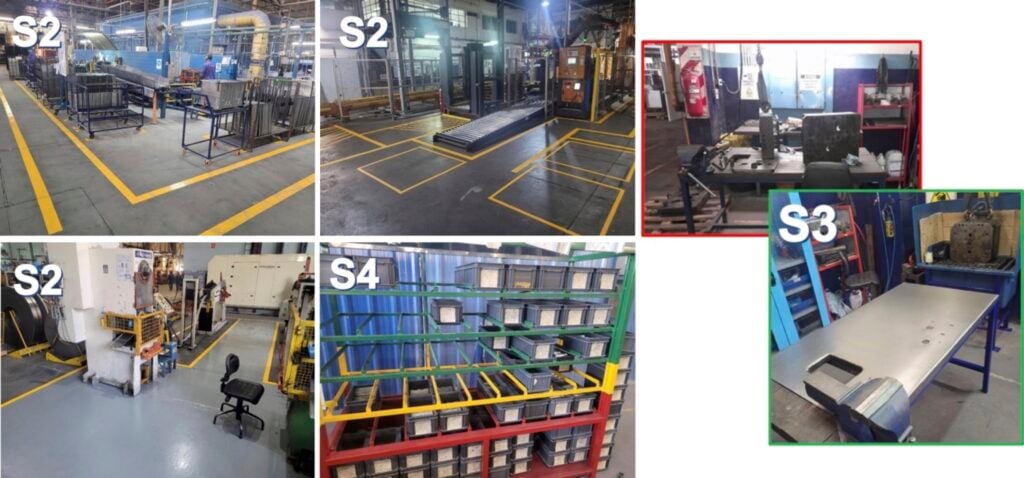

5S

5Sはエスコリアルにとって新しいテーマではなかった。以前にも5Sを実施する努力はしていたが、一般的な家事活動の域を超えて継続されたことはなかった。安全で、友好的で、標準化された職場を持ち、異常が容易に発見できるようにすることが、今やチームの重要な目標であった。エスコリアル・チームは、プロセスを分析するときと同じ考え方で、職場の現状を把握することが重要であり、職場の現状を判断するためには基準が必要であり、それは5Sを徹底することで達成できると結論づけた。

当初は、生産主導型の環境にありがちなことだが、5Sへの取り組みに対する従業員のコミットメントを得ることは困難だった。しかし、エスコリアルの経営トップが模範を示すことで、5Sの導入を推進・支援し続けた結果、25デ・マヨ工場とスイパーチャ工場の両方で、特にオペレーション、メンテナンス、倉庫、品質において、S2(順番に並べる)、S3(輝かせる)、S4(標準化)に重点を置いた大幅な改善が実現した。

5Sの実施は技術的な課題ではなく、文化的な課題である。最初の3つのステップである「整理」「整頓」「清掃」は比較的早く完了した。ダニエルはエスコリアルのトップと中間管理職を指導し、5Sの真のテストは最後の2つのステップにあると述べた:標準化」と「持続」である。これらのステップでは、5Sを1回きりのプロジェクトとしてとらえるのではなく、継続的な旅として認識するよう、継続的な規律、取り組み、リーダーシップのコミットメントが必要である。

エスコリアルは、エリア横断的な5S監査システムを導入し、新鮮な目で各エリアを客観的に評価するだけでなく、ベストプラクティスを共有し、他の企業がどのように5Sの課題に取り組んでいるかを学び、サポートが必要なエリアを特定するプラットフォームとしても機能させた。このシステムは、高業績者を表彰し、改善が必要な者に支援を指示することで、部門間の健全な競争を促進した。

ダニエルは、エスコリアルの経営トップに次のような重要な行動を指導した:

行動で5Sへのコミットメントを示す:一貫して5Sの重要性を強化し、同じ基準で責任を負う。

日常業務への5Sの統合:5Sを個別の取り組みとして考えるのではなく、日常業務の不可欠な一部として扱うべきである。

説明責任と誇りを持つ文化の育成:成功を認め、祝福する一方で、ギャップには毅然とした態度で対応し、サポートする。

監査と改善:5Sの基準を確実に維持し、継続的に改善するために不可欠。チェックリストにとどまらず、5Sを支える行動や考え方に焦点を当てる。

5Sに対する経営トップのコミットメントは高く、2025年に向けて、5Sは短期、中期、長期の目標を持つ重要なOKRとなった。2025年には、両工場の監査結果が少なくとも75%に達することが期待されている。また、このOKRの最も重要な側面ではないが、従業員の年間賞与の計算の一部にもなっている。

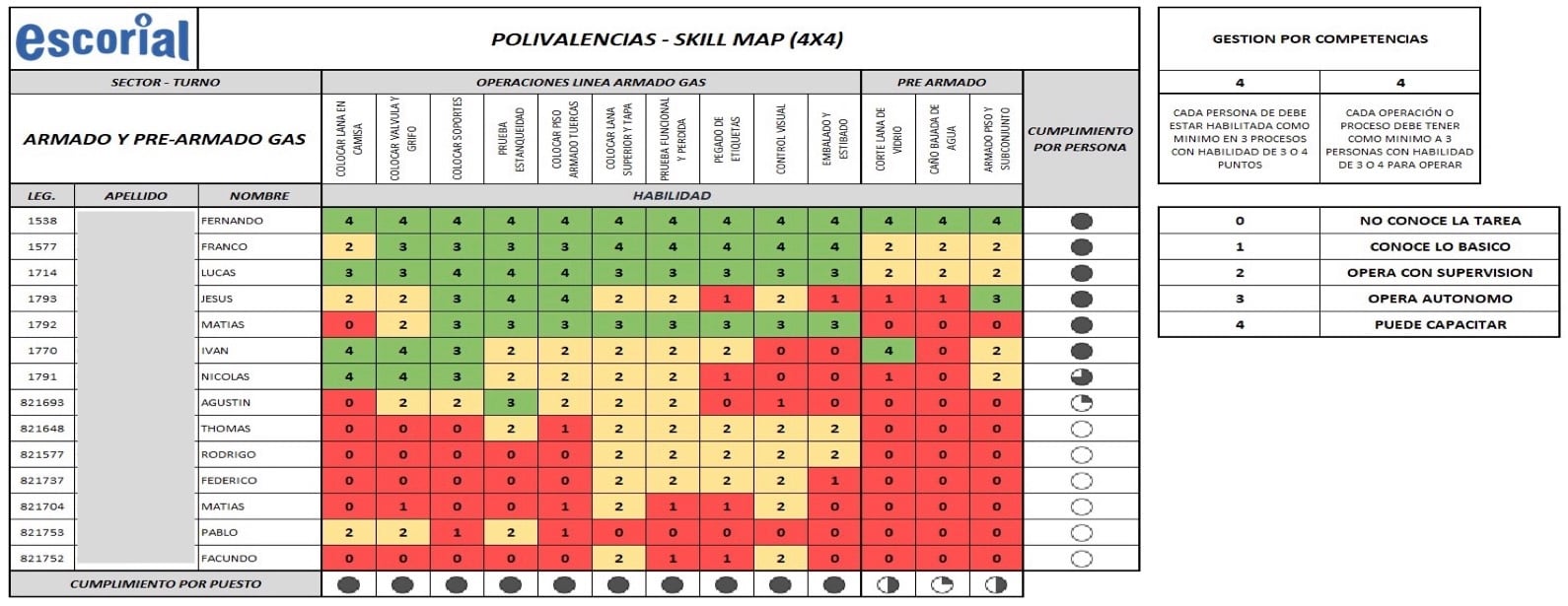

標準作業

現状把握の土台を整えたチームは、標準化の観点から製造工程の分析を開始した。現場から、チームリーダーは品質チームとオペレーショナル・エクセレンス・チームとともに、スイパチャ工場と25デ・マヨ工場の両方で積極的な標準化計画を開始した。

これは、オペレーターを訓練するためのツールをリーダーに提供し、オペレーターにトラブルシューティングのためのリファレンスを提供し、生産監督者が人事部門と協力してスキルマトリックスの開発を開始できるようにするという、大きな前進を意味するものであった。スキルマトリックスの導入は、エスコリアルがオペレーターの能力を高め、トレーニング計画を構成し、オペレーターをより効果的に配置することで労働力の柔軟性を向上させる上で、特に有用であることが証明された。

各アソシエイトの能力レベルを示すスキルマトリックス(0=知らない、4=他人をトレーニングできる)。目標(4×4):ワークステーションあたり3点以上のアソシエイトが4人、各アソシエイトが4つ以上のワークステーションで働くことができる。

TPM – 自律保全

標準化が進むにつれて、工程内の無駄やロスの特定が容易になった。資本集約的なプロセスを分析したとき、チームはすぐに、設備の手入れをしっかりすれば、機械の性能に関連する損失のほとんどを防げることに気づいた。

このとき、ダニエルはTPM(総合生産保全)を導入した。エスコリアルの何人かはTPMという言葉を知らなかったが、彼らは皆、自分たちの能力を向上させ、工程に関連する損失に取り組むために、この方法論を段階的に導入する必要性に同意した。

チームは次のようなステップ・バイ・ステップの計画を立て、TPMの旅に出ることができた:

- TPMトレーニング

- 自律保全トレーニング

- TPMチームの創設

- 損失と操業停止の記録

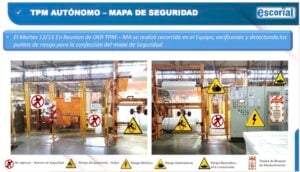

- 安全マッピング

- KPIと目標の設定

- TPMボードの実装

- ディープクリーニング

- 監査

エスコリアル・チームは、機械を単にオペレーターが使用する設備と見なすのではなく、製造工程の不可欠な一部として認識し、責任を共有するように考え方を転換する必要性を常に意識していた。伝統的に、オペレーターは生産に集中し、メンテナンス・チームは設備の維持と修理を担当するという明確な区分がある。エスコリアルでは、このような分離が存在し、しばしば非効率を引き起こしていた。オペレーターは機械の状態について責任を感じず、メンテナンス・チームは日々の操業中に機器がどのように動作しているかをリアルタイムで把握することができなかったからである。

機械安全マップ

ダニエルの支援は、この溝を取り払うことに重点を置き、オペレーターの間にオーナーシップの感覚を育み、自分たちが働いている機械を積極的に手入れするように促した。自分が使うだけで、その手入れはメンテナンス・チームの責任だ」という一般的な態度に代わって、チームは、オペレーターとメンテナンス担当者が協力して機器の最適な性能を確保しなければならないという原則を受け入れた。オペレーターは、単に機械を使用するだけでなく、その基本的な機能を理解し、摩耗や故障の兆候を早期に発見し、定期的なメンテナンス作業を実施するよう訓練された。このような関わりは、予期せぬ故障を減らすだけでなく、従業員と道具とのつながりを深め、効率と士気の両方を向上させることにつながった。

TPM – KPIボード

この責任分担を日常業務に組み込むことで、エスコリアルは、機器の信頼性を細分化されたタスクではなく、集団的な目標とする文化を作り始めました。メンテナンスチームも、このアプローチに大喜びでした。なぜなら、このアプローチによって、事後的な修理に追われることなく、より高度な技術的改善や予測戦略に集中できるようになったからです。一方、オペレーターは、よく整備された機械が生産効率と安全性に果たす役割について、より深く理解するようになった。

包括的メンテナンス・システムの重要性に鑑み、経営陣はもうひとつの重要目標を設定した。それは、2026年までに両工場の重要機械にレベル1メンテナンスを導入することである。

リーン・トランスフォーメーション

2023年8月から2024年10月までの15カ月間にわたる規律ある努力の結果、エスコリアルのリーン生産方式への取り組みが、具体的かつ測定可能な成果をもたらしていることが明らかになった。エスコリアルの生産システム(EPS)は、5月25日とスイパーチャの両事業所で導入され、業務の効率性だけでなく、組織全体のリーン成熟度も大きく前進した。

旅の開始時、ベースライン評価では、リーン成熟度は比較的低く、5月25日工場は15%、ス イパーチャ工場は19%であった。これらのスコアはリーン導入の初期段階を反映しており、そこでは実践が散漫で、より広範な戦略的意図から切り離されていた。EPS の導入により、両工場はリーン原則の理解と適用において進化を始めた。

2024年10月までに、25デ・マヨ工場のリーン成熟度は36%に、スイパチャ工場は33%に達した。この数字は、25デ・マヨ工場のリーン成熟度が2倍以上に、スイパチャ工場のリーン成熟度が大幅に向上したことを示しており、卓越性への明確な軌跡を示している。成熟度が上がるにつれて、組織全体でリーンが実践される方法の一貫性と一貫性も高まった。イニシアティブはもはや孤立したものでも散発的なものでもなく、互いに補強しあう同期化した取り組みとなった。これらの事実は、リーン成熟度評価の結果、「調整」、「理解」、「改善」、「持続可能性」の各次元間の取り組みバランスを分析した際に確認された。このバランスにより、継続的改善が特別なイベントではなく、日常業務の一部となる環境が醸成された。

エスコリアルに入社して20年になるが、ここ数年、目覚ましい変化を目の当たりにしてきた。最もインパクトのある変化のひとつは、5Sの導入です。5Sは私たちの部門の秩序と清潔さを向上させただけでなく、私の家庭での日常生活にも影響を与えました。

私が入社した当初は、すべてが生産中心でした。現在では、チームが何を必要としているかを理解し、環境とともに働くという、人間的な面も重視するようになりました。シンカとエスコリアル・プロダクション・システム(EPS)の登場で、私たちはより効果的に組織化し、新しい視点から問題を見るのに役立つツールを使い始めました。

今、私たちの部門では、問題を特定し、それを解決するためにRCA(根本原因分析)を実施し、その考え方をオペレーターに伝えることができるようになりました。TJI(Training on the Job)メソッドは、私たちが新入社員をサポートする方法も変えました。焦点は結果だけでなく、安全性や快適性にも向けられるようになりました。

このプロジェクトのおかげで、私は毎日、学ぶためだけでなく、教えるためにも職場に来ていると感じています。まだ改善すべき点はたくさんあるが、今は明確な方向性がある。ようやく地平線が見えてきた。自分たちがどこへ向かっているのかがわかり、これが前進する道なのだと理解できた。

アルベルト・「ベト」・トレホ – プレアセンブリ監督

継続的改善の維持

維持」段階は、一般的にリーン生産方式への変革の最終段階と考えられているが、エスコリアルの場合、標準の作成、ルーチンの確立、リーダーシップの行動改善を通じて、導入プログラムのすべての段階に組み込まれ、開発された。

KPIのギャップに焦点を当てることで、組織の目標に沿った継続的な改善を促進するだけでなく、カイゼンへの持続的な関与をさらに促すツールやシステムもある。エスコリアルは、カイゼン提案制度と品質サークル活動の確立を選択した。

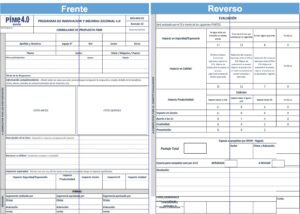

改善提案スキーム

エスコリアルは、「PIME 4.0」を開発した。これは、継続的な改善を維持し、従業員の意欲を高め、組織の利益に飛躍的な影響を与える上で重要な役割を果たす、構造化された改善提案スキームである。PIME 4.0は、従業員が改善案を提案し、開発し、実施するための公式化されたメカニズムを提供することにより、継続的改善が一時的な取り組みではなく、継続的で定着した慣行となることを保証する。

改善提案フォーム

4.0」は、最新の製造慣行とデジタル・ツールとの整合性を示している。このイニシアティブは、オペレーター、監督者、管理者が参加するように構成されており、改善のアイデアが工程に最も近い人々から生まれ、その実施を推進できる部門横断チームによって評価されることを保証している。

継続的改善の持続可能性は、リーダーシップだけに依存するものでも、委ねたり偶然に任せたりできるものでもない。この文化を真に組織に根付かせるためには、工場現場から上級管理職に至るまで、 あらゆるレベルの従業員が積極的かつ継続的に参加することが不可欠である。

構造化された提案制度が重要な役割を果たす。提案制度は、誰もがアイデアや懸念事項、改善のための提案を表明できる、 明確で利用しやすく、意欲を高める場を提供するものである。これにより、イノベーションが促進され、機会の早期発見が可能になるだけでなく、帰属意識とコミットメントが強化される。

、従業員は自分の貢献が聞き入れられ、実行されるのを目の当たりにすることで、変革の一翼を担っていると実感する。 そして、その変化が評価されれば、彼らの熱意は倍増する。

結局のところ、真の継続的改善は、コミュニケーション、責任の共有、継続的な卓越性の追求を促進するツールに支えられた、リーダーシップとチームの協働作業から生まれる。

フアン・シルヴァーニ – 人事、IT、財務マネージャー

このプロセスは、従業員が日常業務で遭遇する直接的な観察や課題に基づき、改善案を提出することから始まる。これらの提案は、ワークフロー組織の小さな調整から、より複雑なプロセスの最適化まで多岐にわたる。構造化された結果重視のアプローチを維持するため、各アイデアは、生産、メンテナンス、品質、安全、継続的改善など、さまざまな部門の代表者で構成される専門の評価チームによって検討される。このチームは、安全性、生産性、コスト削減、5Sの実施、製品品質への影響など、あらかじめ定義された基準に基づいて提案を評価する。

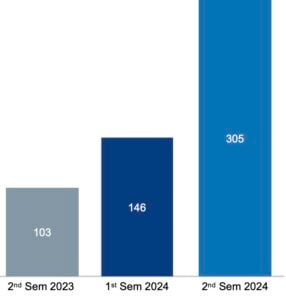

カイゼン提案数

PIME4.0プログラムへの社員の積極的な参加は、継続的改善の文化がいかに組織に浸透しているかを示すものであり、本当に意欲的です。提出されるPIMEの数の増加は、その管理と、その実施に必要なリソースを提供することへの私たちの集中の両面で、常に私たちに課題を突きつけてきます。さらに、これらの実施されたアイデアの表彰制度を設計することは非常に興味深い。この制度はSPEの成熟度をモニターし、モチベーションを高める鍵となる。この意味で、従業員が改善アイデアの創出を日常業務にどのように組み込んでいるかがわかる。このことは、提供された価値と、意見を聞き、変化が起きていることを実感することの両方において、従業員に誇りをもたらしている。ダニエル・アンドリューの指導は、このプロセスを通じて重要な役割を果たした。私たちは正しい道を歩んでいると確信しており、エスコリアルの一員であるすべての人々の成長に基づいて、継続的改善の文化を強化し、前進し続けなければならないと確信しています。

アグスティン・ドナマリ – インダストリアル・マネージャー

エスコリアル・チームは、継続的な改善サイクルの原動力として「改善提案スキーム」を確立した。このサイクルでは、各改善が前回の改善の上に積み重なり、複合的な効果を生み出すことで、外部からの介入を必要とすることなく、組織は着実に進化することができる。

クオリティ・サークル

組織が継続的改善文化を維持するための努力を組織的に推進するには、いくつかの方法がある。クオリティ・サークル(QC)はそのひとつである。エスコリアルの継続的改善チームは、QCの旅の開始に熱心だった。QCの重要性を認識しながらも、当時のエスコリアルのリーン成熟度は不十分であるとの見解から、経営トップはQCの道を進むことを躊躇した。しかし、熱意あるチームの前進を妨げることは、彼らのモチベーションに悪影響を及ぼすと考え、不良のKPIを見ると、改善の機会がたくさんあることもわかった。このような観点から、エスコリアルはリーンが目標達成のためのツールであることを認識し、品質サークルを始めるにふさわしい「気分」を得た。

品質サークルと改善提案スキームは、どちらも製造企業における継続的な改善を推進することを目的としているが、その構造、アプローチ、従業員の関与の度合いには違いがある。

参加型マネジメントの原則に根ざしたクオリティ・サークルは、意思決定における発言力を与え、チームワークを育み、問題解決能力を高めることで、労働者に力を与える。

ダニエルは「忍耐を」と促し、結論や早急な解決策に飛びつきたくなる衝動を抑え、方法論が提供する体系的なアプローチを信頼するようチームに促した。このことを念頭に置いて、従業員は定期的に集まって業務上の課題や非効率性、品質に関する懸念について話し合った。PDCA(Plan-Do-Check-Act)サイクル、因果関係図、パレート分析、5Whys法などの問題解決ツールを使って、根本原因を特定し、解決策を提案した。

必要なリソースを提供し、成功したイニシアチブを認識することで、このプロセスを促進する上で、経営陣のサポートは極めて重要だった。エスコリアルのトップマネジメントは「評価委員会」の役割を果たし、必要なときには、しばしば自分たちから飛び込んでいって、チームにサポートを提供せずにはいられなかった(

2024年の第3四半期と第4四半期には31のQCが発表され、その中からトップマネジメントが8つを選んで最終選考会に出場した。2025年については、その数は3倍になる見込みだ。

クオリティ・サークルのイベントは2024年12月に開催され、優勝者は2025年のアルゼンチン全国QC大会に出場する。

QCイベントでダニエルは、品質サークルは業務上の利益だけでなく、継続的改善の文化を育むという基本的な役割を果たすと述べた。作業プロセスや改善の可能性について定期的な話し合いを奨励することで、組織のDNAにカイゼンの原則を根付かせることができる。これは、トップダウンの取り組みに依存するのではなく、改善努力を確実に持続させるものであり、組織の長期的な成功にとって極めて重要である。

結論

「カイゼンは日本人だけのもの、ここでは文化が違う」… 「リーンは自動車産業だけのものだ。 …さて、これが間違いであることを証明するもう一つの例がここにある。リーン原則の導入によるエスコリアルの変革は、同社の業務と企業文化の両方に深く、広範囲に及ぶ効果をもたらした。エスコリアルは、リーン思考を組織の中核工程に組み込むことで、安全性、業務効率、品質、納品実績の目覚ましい改善を達成することができた。

実践的な観点から見ると、エスコリアルのリーン生産方式への転換の主な成功のひとつは、5Sの徹底的な実施であった。この5Sは、作業エリアの整理整頓、安全性の向上、問題の発見を容易にするための強力な基盤となった。エスコリアルは、基準、視覚的管理、日課を確立することで、継続的改善を志向する職場環境を作り上げた。この組織的な「明瞭さ」によって、チーム間のコミュニケーションとコラボレーションが改善され、会社の各層における説明責任と所有意識の強化につながった。

ダニエルの関与は、この変革の根本的な原動力となった。リーンの推進者として、ダニエルは、エスコリアルのトップマネジメントが、組織全体をビジョンの実現に向かわせ、リーンを活用してビジョンの実現に向けて前進するのを支援する重要な役割を果たした。彼はチームと緊密に協力し、リーンの原則が業務レベルで採用されるだけでなく、組織の最高レベルでも戦略的に採用されるようにした。彼のリーダーシップは、必要なリソースを確保し、変革の成功に必要な粘り強さを推進する上で、エスコリアルをサポートする上で重要な役割を果たした。ダニエルのコミットメントは、このリーンの旅が一時的な取り組みではなく、エスコリアルの長期戦略の重要な要素であることを確実にし、エスコリアルに確信させた。

リーンの導入を開始し、プロジェクト・サポート・チーム(この場合はシンカ・マネジメント )から大きな期待が寄せられると、反対側から懐疑的な意見が出るのはほぼ避けられない。リーン・ジャパン・ツアーに参加したエスコリアルのチーム・メンバーにとって、リーンが進むべき道であることに疑いの余地はなかった。しかし、大半のスタッフは日本に行ったことがなく、ほとんどの場合、他の会社でリーンが実践されているのを見たことすらなかった。にもかかわらず、彼らは建設的に「信仰の跳躍」を決心した!

経営陣は、変革の困難な局面を乗り切るために必要な指示、支援、説明責任を提供する一方で、変革管理に関して常にオープンマインドを持ち続けた。明確な期待を設定し、問題解決活動に参加し、模範を示すというトップマネジメントの役割は、リーンの重要性を強化し、モチベーションを高め、継続的な改善がエスコリアルの日常業務に定着する文化を作り上げた。

2024年10月リーン・トランスフォーメーションの全側面にわたるバランスの取れた取り組みに支えられた、新たなリーン成熟度の向上。

安全性、品質、生産性、効率、納期など、すべての数値が向上し、そのうちのいくつかは大幅に改善された。しかし、エスコリアルのリーン生産方式への転換がもたらした最も価値ある成果のひとつは、組織文化の転換であろう。エスコリアルのリー ダーシップは、信頼、開放性、権限委譲の環境を醸成する上で重要な役割を果たし、そこでは従業員 はアイデアを出して貢献することが奨励されていると感じた。現在、エスコリアルは、課題を成長の機会と捉え、社員が組織の集団的成功に誇りを持つという考え方で運営されている。

エスコリアルは、継続的改善を中核的価値として受け入れる新しいリーダーを育成することで、世代交代に備えることを目指した。これには、メンタリング・プログラム、リーダーシップ開発イニシアティブ、リーンの知識と実践を将来のリーダーに伝えるためのフレームワークの確立などが含まれた。

エスコリアルは、エスコリアル生産システムを構築・導入することで、市場の変動(アルゼンチンでは恒常的)や技術の進歩に適応するためのツールと考え方を備え、継続的な成長と成功を確実なものにしている。

最後に、エスコリアルのリーン生産方式による変革は、組織全体に思慮深く一貫してリーン生産方式が導入された場合の有効性を示す強力な証である。エスコリアルは、戦略的イニシアティブ、従業員のエンゲージメント、リーダーシップのコミットメントを組み合わせることで、業務実績を向上させただけでなく、継続的な改善を行う持続可能な企業文化を作り上げた。

この変革は、同様の旅に乗り出そうとしている他の組織にとって貴重なモデルとなり、リーンが効果的に支援、指導、実施されれば、文化、言語、業界の境界を越えて、プロセスの改善だけでなく、全体的で長期的な組織変革をも推進することを実証している。

著者について

フアン・ベルテロ70カ国以上に顧客を持つリーン・トレーニング・コンサルティング会社シンカ・マネジメント のLATAMおよびEMEA地域マネージャー。トヨタ自動車のティア1サプライヤーである日本企業デンソーでリーンのノウハウを学び、その知識と情熱を高め続けている。イタリアを拠点に、製造業、FMCG、製薬、鉱業など、ヨーロッパ、中東、南米のメーカーをサポートしている。

人材開発

人材開発