تحديات مع التنفيذ البسيط عبر مواقع متعددة

النص التالي مأخوذ من عرض تقديمي حول موضوع التنفيذ الهزيل لمجموعة Lean Manufacturing الخاصة ذات الاهتمام المشترك الذي عقد في أديلايد في مايو 2013 من قبل السيد Peter Gardner ، مدير هندسة التصنيع العالمي ، TI Automotive .

يركز الحديث على وجود الدافع الصحيح والموقف تجاه التنفيذ المرن ، ويناقش استخدام معايير وأنظمة تقييم متسقة داخل مواقع الإنتاج المنتشرة في جميع أنحاء العالم.

مقدمة – تطبيق Lean

سأحاول مشاركة بعض خبراتي. سيكون لدينا القليل من المقدمة أولاً. أود أن أبدأ بتقديم شركتنا من خلال شريحتين أو ثلاث شرائح حيث أن ذلك يهيئ المشهد. سأطرح السؤال عن سبب اعتقادك أن التصنيع الخالي من الهدر هو الحل . سأقدم القليل من التاريخ ، وأعتقد أن هذا مفيد دائمًا حيث يوجد الكثير من التاريخ في التصنيع الهزيل. سأتحدث عما فعلته شركة TI Automotive ، وسننهي الأمر ببعض التعليقات النهائية.

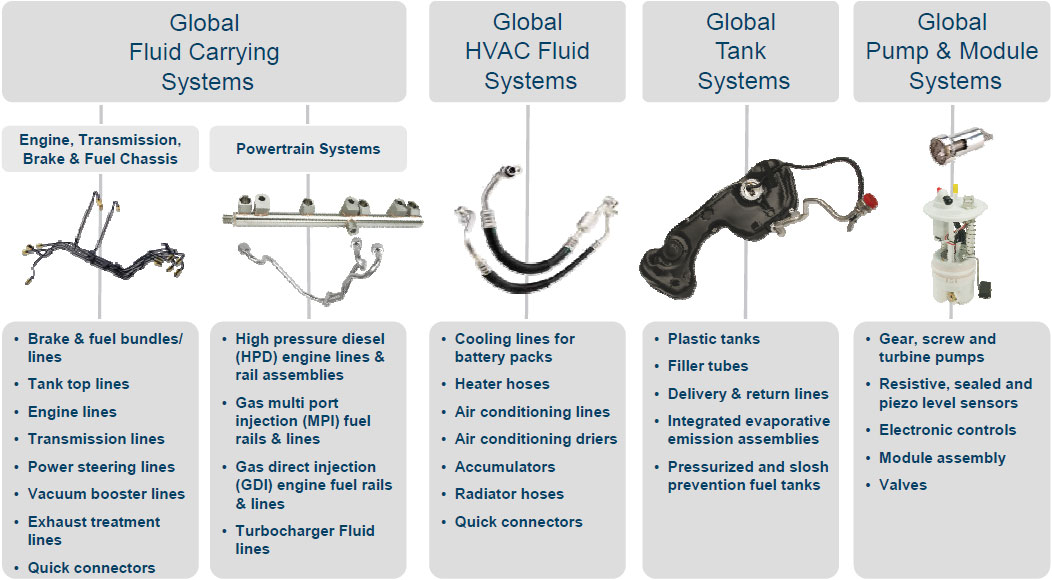

يوجد في TI Automotive أربعة أقسام. نحن نصنع خزانات وقود مصبوب بالنفخ وأنظمة مضخة وأنظمة للوقود وأنظمة نقل السوائل وهي المنطقة التي أشارك فيها ، وأنظمة سوائل HVAC في حجرة المحرك وأنظمة نقل الطاقة تندرج تحت قسم أنظمة حمل السوائل.

في القسم الذي أشارك فيه ، نصنع الكثير من أنظمة أنابيب الفرامل والوقود. نصنع جميع السباكة التي تمر أسفل السيارة من خزان الوقود وصولاً إلى المحرك ، لكل من الفرامل والوقود والعجلات ووحدات ABS وما إلى ذلك. على جانب نظام القطار الكهربائي من العمل ، يوجد الكثير من سكة الوقود وأعمال الديزل عالية الضغط. تأتي أنابيب الديزل الآن وهذا جزء كبير جدًا من أعمالنا. أصبحت محركات الديزل أكثر شيوعًا كل يوم.

تمتلك الشركة بشكل عام حوالي 130 موقعًا ، ولا أعتقد أنه يوجد في أي مكان في العالم يتم فيه بناء سيارات نارية حيث لا يوجد لدينا نوع من المرافق – إما منشأة تصنيع أو مستودع أو مكتب مبيعات. لدينا تغطية واسعة جدا. إن طبيعة منتجات المكابح والوقود ، بمجرد تصنيعها وتجميعها لتكون جاهزة للاستخدام في السيارة ، تجعل شحنها أمرًا بالغ الصعوبة. لا يتم تغليفها بسهولة ويمكن أن تتلف بسهولة ، لذلك فلسفتنا هي أن تكون مرافق التصنيع لدينا قريبة من مكان بناء عملائنا للسيارات.

هذه مجرد لمحة سريعة عن الحجم الإجمالي للشركة. تمثل منطقة آسيا والمحيط الهادئ حوالي 28٪ من إجمالي مبيعات الشركة. هذا يتغير بسرعة – على مدى السنوات الثلاث الماضية ، تجاوزت منطقة آسيا والمحيط الهادئ الولايات المتحدة وفي حوالي أربع سنوات ستتفوق على أوروبا. لا تسافر أوروبا جيدًا في الوقت الحالي ، بينما لا يزال حجم صناعة السيارات في منطقة آسيا والمحيط الهادئ يتضاعف كل خمس سنوات تقريبًا.

التنفيذ الهزيل – الموقف الصحيح

قبل أن تبدأ في التصنيع الخالي من الهدر ، عليك التفكير فيما إذا كان هذا هو الحل الأفضل لك حقًا. هل هناك حاجة حقيقية لذلك ، أم أن أحدهم قد حضر ندوة مثل هذه وأصبح نكهة الشهر. إذا قال أحد المسؤولين التنفيذيين في مكان ما أنهم كانوا في شيء ما في ذلك اليوم ، وكانوا يتحدثون عن التصنيع الخالي من الهدر ، وبالتالي يجب علينا القيام ببعض من ذلك – حسنًا ، هذا هو بالضبط أسوأ دافع للدخول في التصنيع الخالي من الهدر. TI Automotive ، التي مرت خلال الأزمة المالية العالمية التي ضربت صناعة السيارات ومعظم الصناعات الأخرى بشدة ، كانت مهتزة تمامًا. لذلك خلال الفترة من 2010 إلى 2012 ، واجهنا مشاكل تتعلق بتكلفة الجودة الرديئة ، والكثير من المخزون ، وتحسين الإنتاجية ليس في المكان المطلوب. وإذا نظرنا إلى تلك الثلاثة فقط ، مشكلات الجودة ، وقضايا المخزون ، وقضايا الإنتاجية ، فهي تمثل الاحتياجات الكلاسيكية حيث يجب أن تكون أنظمة التصنيع الهزيل فعالة.

أريدك أن تدخلها للسبب الصحيح. لا تكتفي بتعيين شخص ما ليقول لك “اسمع ، طور نظام تصنيع بسيط لنا وعد عندما تكون جاهزًا.” إنها تحتاج حقًا إلى مشاركة من الإدارة العليا أو مجلس الإدارة داخل مؤسستك ، لأنه ما لم يلتزموا بالعمل معك ، فستستمر في مواجهة المشاكل ، لأن التصنيع الخالي من الهدر ليس حلاً سريعًا لحل المشاكل . ستحصل على فوائد مستدامة منه ولكن قد يستغرق الأمر شهورًا أو سنوات قبل أن تأتي هذه الفوائد. هذا ليس شيئًا سيحدث بين عشية وضحاها. ما لم يكن لديك التسلسل الهرمي في مؤسستك يتوافق مع هذا الخط من التفكير ، فستكون في مشكلة. هذا لأنه إذا لم تأتي التحسينات بين عشية وضحاها ، فأنا أجرؤ على القول إنه سيُطلب منك إغلاق المتجر.

أحد الأشياء التي يمكن أن يوقعها الناس في شرك ؛ وقد مرت شركتنا بذلك وسأتحدث أكثر قليلاً عن ذلك عند تلخيصها ؛ هي عقلية أن العجاف هو مجرد مجموعة أدوات من الحيل. هناك الكثير من الأدوات التي ستساعدك على حل المشكلات من خلال عمليات بسيطة ، ولكن الشيء الرئيسي الذي يجب التركيز عليه في التصنيع الهزيل هو المواقف. نريد أن يحتاج موظفونا إلى إيجاد طرق أفضل لتحسين أنفسهم وتحسين الأعمال وتحديد الهدر في العمل والتركيز على التخلص من الفرص الضائعة في العمل – هذه هي نقطة البداية. تكون الأدوات سهلة التنفيذ بمجرد أن يكون لديك الأشخاص على متنها وتدرك أن هناك حاجة إلى التحسين.

تاريخ موجز للتصنيع الهزيل

القليل من التاريخ فيما يتعلق بالتصنيع الخالي من الهدر مفيد. حتى قبل الحرب العالمية الثانية ، كانت تويوتا تُجري تحسينات على أعمالها في مجال النسيج ، وفي ذلك الوقت أدرك أفراد شركة تويوتا أن التحسينات التي تم إجراؤها في أعمالهم لن تجعل تكلفة عملياتهم أكثر قوة وأقل فحسب ، بل ستجعلها كذلك. يكون مفيدًا للأشخاص في العمل أيضًا لأن وظائفهم ستصبح أكثر استقرارًا. لذلك منذ تلك الأيام الأولى قبل الحرب العالمية الثانية ، كان التحسين والتخلص من النفايات في الحمض النووي لأفراد تويوتا. بعد الحرب العالمية الثانية مباشرة عندما كانت تويوتا في الأيام الأولى لدخولها مجال صناعة السيارات ، صرح رئيس شركة تويوتا في ذلك الوقت ، كيشيرو تويودا ، أن تويوتا بحاجة إلى اللحاق بأمريكا في غضون ثلاث سنوات وإلا فإن صناعة السيارات في اليابان لن تستمر. . بدأ التحقيق في مكان وجود الفجوات في أعمال تويوتا ، وسرعان ما تم التأكد من وجود فرق في الإنتاجية بين ما رأوه في أمريكا وفي المنزل في اليابان بحوالي تسعة إلى واحد ، لذلك بالنسبة لكل سيارة مثلها في صناعة السيارات اليابانية تم إخماده ، تمكن الأمريكيون ، بنفس مستوى مدخلات الموارد ، من إخماد تسع مركبات.

أصبح من الواضح أن هناك الكثير من الهدر في هذه العملية. وهذا هو المكان الذي جاء فيه رجل نبيل باسم Taiichi Ohno . لقد كان في الأساس المهندس المعماري وراء نظام إنتاج Toyota ، وفي الأيام الأولى جدًا ، في أواخر الأربعينيات وأوائل الخمسينيات من القرن الماضي ، أجرى الكثير من التجارب في أرضية المتجر حول تحطيم مواقف الناس في المصنع حول الطريقة التي يجب أن يعملوا بها. .

لا يزال بإمكاني الذهاب إلى بعض المصانع هذه الأيام ورؤية الأشخاص الذين يقولون “حسنًا ، أنا أعمل على آلة لحام ، وقد تدربت على إجراء عملية اللحام ، وهذا كل ما أجيده.” واجه Taiichi Ohno هذا التحدي في الخمسينيات من القرن الماضي في اليابان ، وخلال العديد من المحاولات ، تمكن من إقناع القوى العاملة أنه سيكون من الأفضل أن يتمكنوا جميعًا من التدريب في مجموعة من العمليات حتى يتمكنوا من جعل موادهم تتدفق بشكل أفضل عبر مصانعهم. أصبح الناس متعددي المهارات وزادت الإنتاجية بسرعة كبيرة بمجرد تحقيق هذا الإدراك.

لقد كانت Toyota في هذه اللعبة منذ ستين عامًا ، وحتى اليوم عندما تتحدث إلى كبار موظفي Toyota الذين يشاركون بشكل مباشر في فلسفة نظام إنتاج Toyota ، فإنهم لا يزالون يعلنون اليوم أن أمامهم طريق طويل لنقطعه ، والكثير من التعلم لا يزال يتعين عليهم القيام به ، يتطلب الكثير من التجارب والمزيد من التحسين لتحقيقه. لذا فإن التصنيع الخالي من الهدر ليس حلاً بين عشية وضحاها. يمكنك تحقيق مكاسب في وقت مبكر إلى حد ما ، لكن عليك أن تدرك أنه طريق طويل وشاق.

إذن ماذا فعلت TI Automotive حيال ذلك؟ لقد توصلنا إلى أن لدينا حاجة ، وفهمنا التاريخ ، وقرأنا الأدب. إذا لم يقرأ أحد كتاب Taiichi Ohno ( نظام إنتاج Toyota: ما وراء الإنتاج على نطاق واسع ) ، فإنني أوصي بذلك كنقطة انطلاق لك ، لأن ذلك يتحدث عن الفلسفة الكامنة وراء نظام إنتاج Toyota. إنه ليس كتابًا عن كيفية القيام بالأشياء ، ولكن إذا قرأته ، وقرأت ما بين السطور أيضًا ، يمكنك أن ترى من أين يأتي نظام إنتاج Toyota. أكثر من أي شيء آخر ، لا تتبع نظام إنتاج Toyota بشكل أعمى ، لأنه كما يقول أفراد شركة Toyota أنفسهم ، تطور نظام إنتاج Toyota وتم تطويره لحل مشاكل Toyota ، وليس مشاكلنا. كل مصنع لدينا لديه مجموعة فريدة من المشاكل ، وبعضها سيكون مشابهًا لمشاكل تويوتا ، لكن الكثير منها سيكون مختلفًا. بالتأكيد من المحتمل أن تكون منتجاتنا مختلفة للغاية.

لذلك نحن بحاجة للتأكد من أننا نفهم أن هناك حاجة حقيقية. احصل على فلسفتك واضحة حول ما تحاول القيام به ببرنامج التحسين والتصنيع الخالي من الهدر ، واجعل تركيزك واضحًا تمامًا.

في القسم الذي نعمل فيه في TI Automotive ، لدينا 86 موقعًا ، لذلك كان علينا أن يكون لدينا نوع من التنظيم الهرمي إلى حد ما للتأكد من أننا كنا شاملين لأعمالنا بالكامل عندما كنا نطلق التصنيع الخالي من الهدر. لقد اخترنا عدم إنشاء محطتين أو ثلاثة مصانع تجريبية ، ولكن بدلاً من ذلك اخترنا القيام بالكثير من الساحات الصعبة خلف الكواليس وإعداد النظام بالتشاور مع الكثير من المصانع التي يمكننا إطلاقها عالميًا.

لذلك أنشأنا لجنة توجيهية شارك فيها ثلاثة منا ، وكنت أعتني بمدخلات منطقة آسيا والمحيط الهادئ ، وكان لدينا لجنة أخرى من أمريكا الشمالية تعتني بمدخلات أمريكا الشمالية والجنوبية ، وكان لدينا لجنة أخرى من أوروبا تعتني أيضًا شرق أوروبا وجنوب أفريقيا. لذلك قمنا بتغطية العالم إلى حد كبير. كان الاثنان الآخران يعملان بشكل مباشر ، لذا فقد كانا عمليين حقًا ، في حين أن دوري في هندسة التصنيع ، رغم ارتباطه الوثيق بالعمليات ، ليس عمليًا بشكل مباشر. لذلك اعتقدنا أننا قمنا بتغطيتها على هذا المستوى ، لكن لم يكن لدينا كل الخبرة بأنفسنا ، لذلك بينما كنا نطور الأعمال الكامنة وراء أنظمة TI Automotive ، أجبرنا بعض الفرق الخاصة على الاهتمام بالمناطق الخاصة وتقديم ملاحظات لنا عنها ما هو مطلوب أيضا.

لقد عملنا على هذا دون الانطلاق في المصانع لمدة عامين. كان جزء من سبب طلب عامين هو أن لدينا مثل هذه المنظمة المعقدة ، وآمل أن يتمكن أي شخص لديه هيكل أبسط من القيام بذلك بشكل أسرع. في النهاية انتهينا من نظام TI Productions ، أو كما أطلقنا عليه “TIPS”. لكننا لم نكن خائفين من الاقتراض من TPS ومنزل TPS سيئ السمعة ، لذلك قمنا ببناء TIPS House. يمثل السقف هدفنا لدعم أصحاب المصلحة والعملاء والموظفين ، والتأكد من رضاهم عن مخرجات الأعمال. إذا كانوا راضين ، علمنا أن العمل سيكون قويًا.

لقد قمنا ببناء عملية TIPS هذه على أساس كل من Kaizen / التحسين المستمر وعدم وجود عيوب . في عملنا ، نحتاج إلى بناء منتجنا في وقت takt ، وهو المعدل الذي يطلب فيه عملاؤنا منا المنتجات. لم نرغب في الإفراط في الإنتاج أو نقص الإنتاج ، وهذا يتطلب مشاركة جميع موظفينا ، ولا سيما موظفينا في المتجر. أردنا أن يكون لدينا أنظمة سحب في جميع عملياتنا ، ويمكنني أن أخبرك أن أمامنا طريق طويل لنقطعه – نحن فقط نخدش السطح. تتمثل مزايا أنظمة السحب في أنها ستزيل العمل قيد التقدم من عمليتك ، وستساعدك على إدارة البضائع الجاهزة ، وستمنحك الوضوح على أرض المتجر – مع تطور المشكلات والاختناقات ، ستتمكن من رؤيتها بشكل أوضح.

المعايير والتقييم

نمت أعمالنا الخاصة بالفرامل والوقود على وجه الخصوص منذ عشرينيات القرن الماضي ، وأحد أسباب نجاح أعمالنا على مستوى العالم هو أننا منحنا الكثير من الاستقلالية لبؤرنا الأمامية. لقد نجحوا في كسب الأعمال وخدمة عملائهم. ومع ذلك ، كانت كل بؤرة استيطانية تقوم بعملها الخاص وتكون ناجحة في حد ذاتها. عندما جاءت إحدى شركاتنا العالمية الكبيرة إلى الصين وقالت إنها تريد نفس الأداء من الصين الذي كانت تخرج منه من TI Automotive في ألمانيا ، لم نكن نعرف ما إذا كان ذلك عادلاً. ولكن إذا كان لديك عملاء عالميون ، فأنت تقول فقط “نعم سيدي” – لأن أعمالهم جيدة ، وأموالهم جيدة. لذا فإن المعايير العالمية تمثل تحديًا أمامنا في الوقت الحالي ، وهذا كله يستنزفني.

لقد أنتجنا كتيبًا يحتوي على بعض الأساسيات لما نطلق عليه تلك العناصر التسعة من TIPS: العناصر الثلاثة للرضا ، والأركان الأربعة ، والعناصر الأساسية. كان الغرض من إنتاج ذلك هو التمكن من إعطائه لموظفي المتجر. ثم عندما وصلنا إلى أرضية المتجر وتحدثنا عن الحاجة إلى البناء وفقًا للمعايير وطلب مشاركتهم في تنفيذ أنظمة السحب ، كان لديهم شيء يمكنهم أخذه لقراءته وطرح الأسئلة عليه.

لقد قمنا أيضًا بإنتاج دليل يعد امتدادًا لكتيب الموظفين. إنه ليس كتابًا إرشاديًا ، ولا صندوق أدوات تصنيع بسيط ، لذلك فهو لا يخبرك بالمهام اليومية لكيفية تنفيذ نظام سحب أو كيفية تنفيذ SMED أو كيفية تنفيذ TPM (هناك الكثير من المختصرات في كل هذا). بدلاً من ذلك ، فإن الدليل عبارة عن مجموعة من الإرشادات حول كيفية تشغيل الأعمال على أساس يومي: ما عليك القيام به في مراجعات الإدارة الشهرية ، وما عليك القيام به في أرضية المتجر على أساس يومي ، وكيفية إعداد المتجر تقديم معلومات حول ما يحدث في العمل ، وما إلى ذلك ، بحيث يتعرض الجميع لأداء العمل.

والسبب في وضعنا ذلك في الدليل وليس في مجموعة الأدوات ، هو أنه عندما نجري تقييمًا ذاتيًا للعمل ، فإننا نقوم بتقييم الطريقة التي يتم بها تنظيم الأعمال وإدارتها من أجل أنشطة التحسين. لا ينصب التركيز على النجاح الذي يحققونه مع أنظمة السحب ، أو SMED أو Kaizen أو أنشطة المجموعات الصغيرة ، ولكنه نظام يسمح لك بقياس كيفية إدارة عملك. وما فعلناه هنا هو تقسيم كل عنصر من هذه العناصر التسعة خارج TIPS House ، وداخلها لدينا عناصر فرعية أيضًا ، مقسمة إلى خمس فئات. الفئة الأولى هي أنك لا تفعل أي شيء مرتبط بما يتطلب منك العنصر القيام به ، حتى الفئة الخامسة ، حيث تكون حقًا من الطراز العالمي في نشاطك في هذا المجال بالذات. وهكذا يمكن لمدير المصنع أن يسجل عمليته على أساس واحد إلى خمسة.

نظرًا لأننا نخطط لطرح TIPS عبر مؤسستنا ، فهذا ليس طرحًا للشركة. هذه عملية طرح تضع المسؤولية مباشرة على مستوى المصنع حيث يجب أن تكون التحسينات. على هذا النحو ، فإن الهدف والمهمة هو الحصول على موافقة على مستوى مدير المصنع بحيث يتولى فريق إدارته ملكية العملية ونشرها عبر مصنعهم. يجب أن تكون أنشطة التحسين بالتأكيد مسؤولية مدير المصنع. لا أستطيع الدخول إلى مصنع وأقول إن التحسينات مطلوبة إذا كان مدير المصنع يقف إلى الخلف ويقول إن هذا هراء ، ولا أريد القيام بذلك ، فلدي أولويات مختلفة ، وما إلى ذلك.

لذلك من خلال عملية التقييم الذاتي هذه ، حيث نقوم بتحليل العناصر والعناصر الفرعية في نظامنا ، يمكننا الحصول على هذه النتيجة التي ستعطينا تلقائيًا تحليلًا للفجوات. أي شيء أقل من خمسة يخبرنا أن لدينا فجوة ، لذلك إذا كنا في الأسفل في اثنين وثلاثة ، فهذا هو المكان الذي يجب أن نضع فيه الأولوية. إذا كنا في الرابعة ، فمن المحتمل أن نتعايش مع ذلك لمدة عام أو عامين ، لأنني أستطيع أن أؤكد لكم أنه سيكون لدينا ثنائيات وثلاثية في مكان آخر ، ولكن آمل ألا يكون كثيرًا. في النهاية يمكن تقديم تحليل الفجوة بأي طريقة تريدها. نحن نختار القيام بذلك باستخدام مخطط عنكبوتي حتى نتمكن من رؤية الارتفاعات والانخفاضات. هناك أيضًا بعض أنشطة خطة التحسين وخطة التوقيت التي تتوافق مع التقييم الذاتي.

الميزة الكبيرة الأخرى لنظام التسجيل الذي نجلبه ، هي أنه سيسمح لنا ليس فقط بتحديد التحسينات المطلوبة في مصنع واحد ، ولكنه سيساعدنا على مشاركة المعرفة عبر جميع مصانعنا . لذلك قد يكون لدينا مجموعة من النباتات في جميع أنحاء الهند تكافح عبر عنصر واحد معين ولدينا اثنين وثلاثة ، ولكن قد يكون لدينا نبات في إسبانيا يحتوي على أربع وخمس خمسات في تلك المنطقة ، حتى نتمكن من جعل الاثنين يتحدثان معًا ، أو استخدم نفسي كقناة ، لفهم ما يفعله الفريق في إسبانيا للحصول على أربع وخمسة أعوام ، وما الذي يتم فعله في الهند للحصول على ثنائيات وثلاثية. يمكننا جمع هذه المعلومات معًا ، وبهذه الطريقة نشعر أنه يمكننا نشر الأشياء الجيدة جدًا التي نقوم بها في أعمالنا بسرعة كبيرة ، وجمع الأشياء الجيدة والثنائية والثلاثية إلى أربع وخمس سنوات ، وتحقيق نتائج أسرع.

تنفيذ Lean – التعليقات النهائية

قرأت الكثير من المواد حول هذا الموضوع ، لأنني شخصياً أجد أنه من الرائع والصعب العثور على أفضل الطرق لمساعدتنا في أعمالنا. يوجد حاليًا الكثير من المعلومات الواردة من أمريكا الشمالية حول كون Six Sigma أداة بسيطة. من المؤكد أن ستة سيجما لديها مكان لحل المشكلات في الأعمال التجارية ، ولكن تعريفي للأداة الخالية من الهدر حقًا للمساعدة في تحسين عملك هو تعريف يمكن تطبيقه على مستوى أرض المصنع بما في ذلك العاملين في المصنع. ستة سيجما لا يفسح المجال بسهولة للتطبيقات التي تشمل الناس مباشرة على أرضية المحل لتحسين القيادة. هناك مكان لها ، لكني لا أضعها في نفس فئة التصنيع الخالي من الهدر.

ستة سيجما لا يفسح المجال بسهولة للتطبيقات التي تشمل الناس مباشرة على أرضية المحل لتحسين القيادة. هناك مكان لها ، لكني لا أضعها في نفس فئة التصنيع الخالي من الهدر.

لقد تطرقت بالفعل إلى التركيز على الموقف وليس على مجموعة أدوات الحلول. في أحد الأمثلة من أعمالنا الخاصة في الولايات المتحدة منذ حوالي خمسة عشر عامًا ، أطلقنا ما أطلقناه فيما بعد تصنيع الحس المشترك ، وهو في الحقيقة مجرد اسم محلي لنظام إنتاج تويوتا أو التصنيع الخالي من الهدر. لقد دخلنا في الأمر بشكل مكثف مع الكثير من الأدوات والكثير من التدريب حول كيفية استخدام مجموعات الأدوات ، ولكن على مدار الخمسة عشر عامًا الماضية ، حيث جاء الناس وذهبوا ، كما اضطررنا إلى الضغط على عدد الرؤوس في أمريكا الشمالية أثناء خلال الأزمة المالية العالمية ، أدركنا أنه لا يوجد جوهر يدعم عمليات التصنيع الهزيل التي وضعناها هناك. لم نقم بتغيير الثقافة في المصانع. كنا نقوم ببعض العمل الجيد في كيفية استخدامنا للأدوات ، لكننا لم نغير الثقافة. وهذا حقًا هو المكان الذي يجب أن يبذل فيه الكثير من الجهد.

فيما يتعلق بالاتصالات مع أصحاب المصلحة ، فمن الأهمية بمكان أن تحافظ على مشاركة الإدارة العليا ومجلس الإدارة . لا تريد أي مفاجآت عند تطبيق Lean – إذا تأخرت أو واجهت أي قيود في الميزانية ، فافعل ذلك وافعله مبكرًا. يعد تطبيق Lean برنامجًا طويل الأجل ، وليس إصلاحًا سريعًا بين عشية وضحاها.

انتبه للاختلافات الثقافية. أتعرض لهذا كثيرًا في آسيا ، حيث بعض الثقافات الآسيوية قوية جدًا ، خاصة في اليابان والصين والهند وتايلاند. عندما أعمل داخل مصانعنا ، لا أحاول تغيير ثقافة الناس في البلد – ليس لديك أمل. لكن داخل المصنع توجد ثقافة الشركة فيما يتعلق بالطريقة التي نقوم بها بالأشياء ، وعلينا العمل مع ثقافة الشركة وثقافة البلد لإيجاد أرضية مشتركة. لا يمكنك فقط فرض أحدهما فوق الآخر. إذا تركت ثقافة الشركة هي التي تحكم ، وكنا هناك على وجه الخصوص في الصين وتايلاند ، وإذا حاولت ثقافة الشركة شق طريقها ، فسيكون معدل نجاحك بطيئًا للغاية.

لكن لا يجب أن تكون على دراية بثقافة الدولة فقط. هناك قضايا إقليمية ، والأمريكيون الشماليون لا يحبون الأوروبيين ، الذين لا يحبون الآسيويين ، إلخ. ولذا فهناك الكثير من العمل الذي يجب القيام به داخل مؤسستك. حتى نبات لزرع – أتذكر عندما بدأت هنا مع TI Automotive كنت المدير العام للعمليات الأسترالية ولم أصدق الاختلافات في المواقف بين مصنعنا في Dandenong ، ملبورن ، ومصنعنا في Kilburn ، Adelaide. على بعد 750 كم فقط كانت هناك اختلافات في المواقف والاختلافات في الثقافة والاختلافات في الطريقة التي يفعل بها الناس الأشياء. من المهم جدًا أن تكون على دراية بهذه الأشياء مبكرًا قبل أن تبدأ في التفاقم وتقويض أنشطتك في إجراءات التنفيذ الهزيل.

أوصي بشدة أن تجد كتاب Taiichi Ohno ، فمن المحتمل أن يكون حوالي 40 دولارًا ويستحق الاستثمار. هناك معلم آخر من الخمسينيات والستينيات من اليابان ، Shigeo Shingo ، لديه مجموعة جيدة جدًا من الكتب حول أنشطة مجموعة الأدوات مثل Poka-yoke ، و Single Minute Exchange of Die ، وبعض تقنيات عملية الإنتاج الأساسية. مصدر آخر جيد للمعلومات هو Lean Enterprise Institute .

أوصي بشدة بفريق إدارة Shinka وارتباطهم بجمعية الإدارة اليابانية (JMAC). لقد استخدمتها بنفسي ولا يمكنني التحدث بدرجة كافية عن قدراتها.

هناك كومة من المعلومات حول التصنيع الخالي من الهدر. كن حذرًا لأنك لا تبتلعها كلها. كن حذرًا لأنك لا تقفز إلى حل صندوق الأدوات بسرعة كبيرة. كن حذرًا لأنك لا تتعثر مثلما فعلت شركتنا لمدة عامين تريد القيام به قبل تنفيذها. لف عن ساعديك وتعلق بها بحذر. التخطيط والتخطيط والتخطيط ثم التنفيذ بسرعة. وبمجرد أن تبدأ في التنفيذ ، أعتقد أنك ستجد الفوائد وستكون مجزية للغاية.

تجتمع Lean Manufacturing Special Interest Group بانتظام في مواقع في جميع أنحاء أستراليا. يتم تسهيل الاجتماعات من خلال المستشارين الهزيل لإدارة Shinka .