Desafíos de la implantación Lean en múltiples centros

La siguiente transcripción es de una presentación sobre el tema de la implantación de lean manufacturing ante el Lean Manufacturing Special Interest Group celebrada en Adelaida en mayo de 2013 por el Sr. Peter Gardner, Director de Ingeniería de Fabricación Global de TI Automotive.

La charla se centra en la motivación y la actitud adecuadas para la implantación de Lean, y analiza el uso de normas y sistemas de evaluación coherentes en centros de producción repartidos por todo el mundo.

Introducción – Aplicación de lean

Voy a intentar compartir algunas de mis experiencias. Primero haremos una pequeña introducción. Me gustaría empezar presentando a nuestra empresa con dos o tres diapositivas, ya que eso prepara el terreno. Te plantearé la pregunta de por qué puedes pensar que la lean manufacturing es tu solución. Aportaré un poco de historia, creo que siempre es útil, ya que hay mucha historia en la lean manufacturing. Hablaré de lo que ha hecho TI Automotive y terminaremos con algunos comentarios finales.

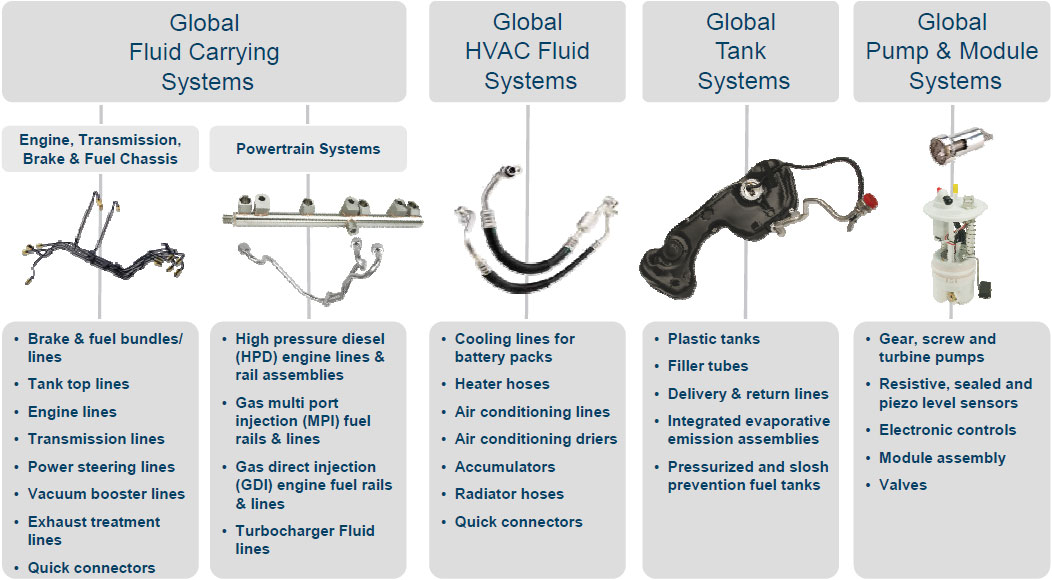

En realidad, TI Automotive tiene cuatro divisiones. Fabricamos depósitos de combustible moldeados por soplado, sistemas de bombas y módulos para el combustible, sistemas de transporte de fluidos, que es el área en la que estoy involucrado, sistemas de fluidos HVAC en el compartimento del motor, y sistemas de tren de potencia se encuentra bajo la División de Sistemas de Transporte de Fluidos.

En la división en la que participo hacemos muchos sistemas tubulares de freno y combustible. Hacemos todas las tuberías que van por debajo del coche desde el depósito de combustible hasta el motor, tanto para el freno como para el combustible, para las ruedas, las unidades ABS, etc. En la parte del sistema de tren de potencia hay mucho trabajo de raíles de combustible y diésel de alta presión. Los tubos de gasóleo están entrando ahora y eso es una parte muy importante de nuestro negocio. Los motores diesel son cada vez más populares.

La empresa cuenta con unos 130 emplazamientos, y no creo que haya ningún lugar del mundo donde se construyan coches en el que no tengamos algún tipo de instalación, ya sea una planta de fabricación, un almacén o una oficina de ventas. Tenemos una cobertura muy amplia. La naturaleza de los productos de freno y combustible, una vez fabricados y montados listos para ir en un coche, es tal que son extremadamente difíciles de enviar. No se embalan fácilmente y pueden dañarse con facilidad, por lo que nuestra filosofía es tener nuestras instalaciones de fabricación cerca de donde nuestros clientes construyen los coches.

Esta es sólo una instantánea del tamaño total de la empresa. La región de Asia-Pacífico representa alrededor del 28% de las ventas del total de la empresa. Esto está cambiando rápidamente: en los últimos tres años la región de Asia-Pacífico ha superado a Estados Unidos y en unos cuatro años superará a Europa. Europa no viaja tan bien en la actualidad, mientras que el tamaño de la industria del automóvil en Asia-Pacífico sigue duplicándose cada cinco años aproximadamente.

Aplicación delean – La actitud correcta

Antes de lanzarte a la lean manufacturing, tienes que pensar si realmente es la mejor solución para ti. ¿Existe una necesidad real o es que alguien ha asistido a un seminario de este tipo y se ha convertido en el sabor del mes? Si algún ejecutivo en algún lugar dice que el otro día estuvieron en algo y hablaban de lean manufacturing, y por tanto debemos hacer un poco de eso… pues esa es exactamente la peor motivación para entrar en lean manufacturing. TI Automotive, al atravesar la crisis financiera mundial que afectó duramente a la industria del automóvil y a la mayoría de los demás sectores, salió bastante mal parada. Así que durante el período de 2010 a 2012 tuvimos problemas con el coste de la mala calidad, el exceso de inventario y la mejora de la productividad que no estaba donde tenía que estar. Y si nos fijamos sólo en esos tres, problemas de calidad, problemas de inventario y problemas de productividad, son las necesidades clásicas en las que los sistemas de lean manufacturing deben ser eficaces.

Quiero que te metas en esto por la razón correcta. No se asigna a alguien para que se vaya y diga: “Escucha, desarrolla un sistema de lean manufacturing para nosotros y vuelve cuando estés listo”. Realmente necesita la implicación de la alta dirección o de la junta directiva de tu organización, porque a menos que se comprometan a trabajar contigo, seguirás teniendo problemas, porque el lean manufacturing no es una solución rápida a los problemas. Obtendrá beneficios sostenibles, pero pueden pasar meses o años antes de que estos beneficios lleguen. Esto no es algo que ocurra de la noche a la mañana. A menos que la jerarquía de su organización esté en sintonía con esta línea de pensamiento, tendrá problemas. Y es que si las mejoras no llegan de la noche a la mañana, me atrevo a decir que te dirán que cierres el negocio.

Una de las cosas de la lean manufacturing que puede atrapar a la gente; y nuestra empresa ha pasado por ello y hablaré un poco más de ello al resumir; es la mentalidad de que lean es sólo una caja de herramientas de trucos. Hay muchas herramientas que te ayudarán a resolver problemas mediante procesos lean, pero lo principal en lo que hay que centrarse en la lean manufacturing son las actitudes. Queremos que nuestra gente tenga que encontrar mejores formas de mejorarse a sí misma, de mejorar el negocio, de identificar desperdicio en el negocio y de centrarse en deshacerse de las oportunidades desperdicioen el negocio: ese es el punto de partida. Las herramientas son fáciles de poner en práctica una vez que se ha conseguido que la gente esté de acuerdo y entienda que es necesario mejorar.

Breve historia del Lean Manufacturing

Un poco de historia sobre el Lean Manufacturing es útil. Incluso antes de la Segunda Guerra Mundial, Toyota estaba realizando mejoras en su negocio de telares, y fue entonces cuando la gente de Toyota se dio cuenta de que las mejoras realizadas en su negocio harían no sólo que el coste de sus procesos fuera más robusto y más bajo, sino que también sería beneficioso para la gente del negocio porque sus puestos de trabajo serían más estables. Así que desde aquellos primeros días antes de la Segunda Guerra Mundial, la mejora y la eliminación de desperdicio estaban en el ADN de la gente de Toyota. Justo después de la Segunda Guerra Mundial, cuando Toyota estaba en los primeros días de entrar en el negocio de la automoción, el presidente de Toyota de la época, Kiichiro Toyoda, declaró que Toyota tenía que ponerse al nivel de Estados Unidos en tres años, de lo contrario la industria del automóvil en Japón no sobreviviría. Se empezó a investigar dónde estaban las lagunas en el negocio de Toyota, y rápidamente se estableció que había una diferencia de productividad entre lo que veían en América y en casa, en Japón, de aproximadamente nueve a uno, por lo que por cada coche que la industria automotriz japonesa estaba produciendo, los estadounidenses, con el mismo nivel de entrada de recursos eran capaces de producir nueve vehículos.

Se hizo evidente que había muchos desperdicio en el proceso. Y aquí es donde entró un caballero llamado Taiichi Ohno. Fue esencialmente el arquitecto detrás del Sistema de Producción Toyota, y en los primeros días, a finales de la década de 1940 y principios de la década de 1950, hizo mucha experimentación en el taller sobre la ruptura de las actitudes de la gente en la fábrica sobre la forma en que deben trabajar.

Todavía puedo entrar en algunas fábricas hoy en día y ver a gente que dice “bueno, yo trabajo en una máquina de soldar, y estoy capacitado para hacer una operación de soldadura, y eso es todo lo que sirvo”. Taiichi Ohno se enfrentó a ese reto en los años 50 en Japón y, a lo largo de muchos intentos, consiguió convencer a los trabajadores de que sería mejor que todos se formaran en una serie de procesos para que los materiales fluyeran mejor por la fábrica. El personal se convirtió en polivalente y la productividad aumentó muy rápidamente una vez que se tomó conciencia de ello.

Toyota lleva sesenta años en este juego, e incluso hoy en día, cuando se habla con altos cargos de Toyota que están directamente implicados en la filosofía del Sistema de Producción Toyota, siguen profesando que tienen un largo camino por recorrer, mucho aprendizaje por hacer, mucha más experimentación necesaria y muchas más mejoras que conseguir. Por tanto, el Lean Manufacturing no es una solución de la noche a la mañana. Se pueden obtener ganancias bastante pronto, pero hay que darse cuenta de que es un camino largo y duro.

¿Qué hizo TI Automotive al respecto? Nos dimos cuenta de que teníamos una necesidad, entendimos la historia y leímos la literatura. Si nadie ha leído el libro de Taiichi Ohno (Toyota Production System: Beyond Large-Scale Production), se lo recomendaría como punto de partida, ya que en él se habla de la filosofía del Sistema de Producción Toyota. No es una biblia sobre cómo hacer las cosas, pero si lo lees, y también lees entre líneas, puedes ver de dónde viene el Sistema de Producción Toyota. Más que nada, no hay que seguir ciegamente el Sistema de Producción Toyota, porque como dicen los propios Toyota, el Sistema de Producción Toyota evolucionó y se desarrolló para resolver los problemas de Toyota, no nuestros problemas. Cada una de nuestras plantas tiene una serie de problemas únicos, y algunos serán similares a los de Toyota, pero muchos serán diferentes. Sin duda, nuestros productos serán muy diferentes.

Así que tenemos que asegurarnos de que entendemos que hay una necesidad real. Ten clara tu filosofía sobre lo que intentas hacer con tu programa de mejora y lean manufacturing, y ten muy claro tu enfoque.

En la división en la que estamos en TI Automotive tenemos 86 centros, así que tuvimos que tener un tipo de organización bastante jerárquica para asegurarnos de que incluíamos a todo nuestro negocio cuando lanzamos el lean manufacturing. Optamos por no montar dos o tres plantas piloto, sino que optamos por hacer mucho trabajo entre bastidores y montar el sistema consultando con muchas plantas que pudiéramos lanzar a nivel mundial.

Así que creamos un comité directivo en el que participamos tres personas: yo me ocupaba de las aportaciones de Asia-Pacífico, otro de América del Norte se ocupaba de las aportaciones de América del Norte y del Sur, y otro de Europa se ocupaba también de Europa del Este y Sudáfrica. Así que prácticamente teníamos el mundo cubierto. Los otros dos eran operarios directos, por lo que eran realmente prácticos, mientras que mi role en la ingeniería de fabricación, aunque está muy relacionado con las operaciones, no es directamente práctico. Pensamos que teníamos todo cubierto a ese nivel, pero no teníamos toda la experiencia, así que mientras desarrollábamos el funcionamiento de los sistemas de TI Automotive, obligamos a algunos equipos especiales a ocuparse de áreas especiales y a proporcionarnos Feedback sobre lo que se necesitaba.

Trabajamos en esto sin lanzarnos a las plantas durante dos años. Parte de la razón por la que se necesitaron dos años fue porque tenemos una organización muy compleja, y espero que cualquiera con una estructura más sencilla pueda hacerlo mucho más rápido. Por último, terminamos con el sistema TI Productions, o como lo llamamos “TIPS”. Pero no tuvimos miedo de pedir prestado a TPS y a la infame casa TPS, así que construimos una casa TIPS. El techo representa nuestro objetivo de apoyar a las partes interesadas, los clientes y los empleados, y de asegurarnos de que estén satisfechos con los resultados de la empresa. Si estaban satisfechos, sabíamos que el negocio sería fuerte.

Construimos este proceso TIPS sobre una base de Kaizen / Mejora Continua y cero defectos. En nuestro negocio tenemos que fabricar nuestro producto en un tiempo de espera, que es el ritmo al que nuestros clientes nos demandan productos. No queríamos sobreproducir ni infraproducir, lo que requería la implicación de todos nuestros empleados, especialmente los de la planta. Queríamos contar con sistemas pull en todas nuestras operaciones, y puedo decir que nos queda mucho camino por recorrer: sólo estamos arañando la superficie. Las ventajas de los sistemas pull son que eliminan el WIP de su proceso, le ayudarán a gestionar sus productos acabados y le darán claridad en la planta de producción: a medida que los problemas y los cuellos de botella evolucionen, podrá verlos con mayor claridad.

Normas y evaluación

Nuestro negocio de frenos y carburantes, en particular, ha crecido desde los años 20, y una de las razones por las que nuestro negocio ha tenido éxito en todo el mundo es que hemos dado mucha autonomía a nuestras delegaciones. Han tenido éxito a la hora de ganar negocios y atender a sus clientes. Sin embargo, cada puesto de avanzada hacía lo suyo y tenía éxito por derecho propio. Cuando una de nuestras grandes empresas mundiales llegó a China y dijo que quería el mismo rendimiento de China que el que obtenía de TI Automotive en Alemania, no sabíamos si eso era justo. Pero si tienes clientes globales, simplemente dices “sí señor”, porque su negocio es bueno, su dinero es bueno. Así que los estándares globales son un reto que tenemos por delante en este momento, y eso me consume.

Hemos elaborado un folleto que contiene algunos elementos básicos de lo que llamamos esos nueve elementos de TIPS: los tres elementos de satisfacción, los cuatro pilares y los dos elementos fundamentales. El propósito de producirlo era poder entregarlo a los empleados del taller. Luego, cuando entramos en el taller y hablamos de tener que construir según las normas y solicitar su participación en la aplicación de los sistemas pull, tenían algo que podían llevarse para leer y cuestionar.

También hemos elaborado un manual que es una ampliación del folleto para empleados. No es un libro de instrucciones, ni una caja de herramientas lean manufacturing, por lo que no te dice las tareas diarias de cómo implementar un sistema pull o cómo hacer SMED o cómo hacer TPM (hay un montón de acrónimos en todo esto). En su lugar, el manual es un conjunto de directrices sobre cómo hacer funcionar la empresa a diario: lo que hay que hacer en las revisiones mensuales de la dirección, lo que hay que hacer en la planta a diario, cómo configurar la planta con información sobre lo que ocurre en la empresa, etc., para que todo el mundo esté expuesto al rendimiento de la empresa.

La razón por la que lo incluimos en el manual y no en el conjunto de herramientas es que, cuando hacemos una autoevaluación de la empresa, estamos evaluando la forma en que está estructurada y gestionada para las actividades de mejora. El objetivo no es el éxito que están teniendo con los sistemas pull, o SMED o Kaizen o actividades en pequeños grupos, sino que se trata de un sistema que te permitirá medir cómo diriges la empresa. Y lo que hemos hecho aquí es dividir cada uno de esos nueve elementos de la Casa TIPS, y dentro de ella tenemos también subelementos, divididos en cinco categorías. La categoría uno es que no estás haciendo nada asociado a lo que el elemento requiere que hagas, hasta la categoría cinco, en la que eres realmente de clase mundial en tu actividad en esa área en particular. Y así, el director de la planta puede puntuar su operación de uno a cinco.

Como estamos planeando desplegar TIPS en toda nuestra organización, esto no es un despliegue corporativo. Se trata de un despliegue que devuelve la responsabilidad directamente al nivel de la planta, donde deben producirse las mejoras. El objetivo y la tarea consisten en conseguir la aceptación del director de la planta para que su equipo directivo se apropie del proceso y lo extienda a toda la planta. Las actividades de mejora deben ser, sin duda, responsabilidad del director de la planta. No puedo entrar en una planta y decir que se necesitan mejoras si el director de la planta se aparta y dice que eso es una tontería, que no quiero hacer esto, que tengo otras prioridades, etc.

Así, a partir de este proceso de autoevaluación, en el que analizamos los elementos y subelementos de nuestro sistema, podemos obtener esta puntuación que nos dará automáticamente un análisis de las deficiencias. Todo lo que sea menos de cinco nos indica que tenemos una brecha, así que si estamos en los dos y tres, ahí es donde debemos poner nuestra prioridad. Si somos cuatro, probablemente podamos vivir con eso durante un año o dos, porque puedo asegurar que tendremos dos y tres en otros lugares, pero espero que no sean demasiados. En última instancia, el análisis de las deficiencias puede presentarse de cualquier manera. Hemos optado por hacerlo con un diagrama de araña para poder ver dónde están los máximos y los mínimos. También hay algunas actividades del plan de mejora y un plan de calendario que van junto con la autoevaluación.

La otra gran ventaja del sistema de puntuación que estamos introduciendo es que nos permitirá no sólo identificar las mejoras necesarias en una planta, sino que nos ayudará a compartir los conocimientos en todas nuestras plantas. Así que podemos tener un grupo de plantas en la India que están luchando por un elemento en particular y tienen dos y tres, pero podemos tener una planta en España que tiene cuatro y cinco en esa área, por lo que podemos hacer que los dos hablen juntos, o utilizarme como un conducto, para entender lo que el equipo en España está haciendo para obtener cuatro y cinco, y lo que se está haciendo en la India para obtener dos y tres. Podemos reunir esa información, y así sentimos que podemos desplegar muy rápidamente las cosas muy buenas que estamos haciendo en nuestro negocio, llevar los unos, los dos y los tres hasta los cuatro y los cinco, y lograr resultados más rápidamente.

Implementación de lean – Comentarios finales

Leo mucho material sobre este tema, porque personalmente encuentro fascinante y desafiante encontrar las mejores formas de ayudarnos en nuestro negocio. Actualmente hay mucha información procedente de Norteamérica acerca de que Seis Sigma es una herramienta Lean. Seis Sigma tiene sin duda un lugar para la resolución de problemas en las empresas, pero mi definición de una herramienta verdaderamente Lean para ayudar a mejorar tu empresa es una que pueda aplicarse a nivel de fábrica con la participación del personal de la fábrica. Seis Sigma no se presta fácilmente a aplicaciones que impliquen a personas directamente en el taller impulsando mejoras. Tiene su lugar, pero yo no lo sitúo en la misma categoría que el lean manufacturing.

Seis Sigma no se presta fácilmente a las aplicaciones que implican a personas directamente en el taller que impulsan las mejoras. Tiene su lugar, pero yo no lo sitúo en la misma categoría que el lean manufacturing.

Ya he hablado de centrarse en la actitud y no en la caja de herramientas de las soluciones. En un ejemplo de nuestro propio negocio en EE.UU., hace unos quince años, lanzamos lo que entonces llamábamos Common-Sense Manufacturing, que en realidad no es más que un nombre local del Sistema de Producción Toyota o lean manufacturing. Esencialmente, nos metimos de lleno en ello con muchas herramientas y mucha formación sobre el uso de los conjuntos de herramientas, pero en los últimos quince años, a medida que la gente ha ido y venido y hemos tenido que reducir el número de empleados en Norteamérica durante la crisis financiera mundial, nos hemos dado cuenta de que los procesos de lean manufacturing que introdujimos carecían de fundamento. No habíamos cambiado la cultura en las fábricas. Estábamos haciendo un buen trabajo en el uso de las herramientas, pero no habíamos cambiado la cultura. Y realmente es ahí donde hay que hacer un gran esfuerzo.

En lo que respecta a la comunicación con las partes interesadas, es absolutamente fundamental mantener la participación de la alta dirección y el consejo de administración. No quieres sorpresas al implantar el Lean: si vas con retraso o te encuentras con alguna limitación presupuestaria, hazlo público y hazlo pronto. La implantación delean es un programa a largo plazo, no una solución rápida de la noche a la mañana.

Sea consciente de las diferencias culturales. Me expongo mucho a esto en Asia, donde algunas de las culturas asiáticas son muy fuertes, especialmente en Japón, China, India y Tailandia. Cuando trabajo en nuestras fábricas no intento cambiar la cultura del país de la gente, no hay esperanza. Pero dentro de la fábrica hay una cultura de empresa en cuanto a la forma de hacer las cosas, y tenemos que trabajar con esa cultura de empresa y la cultura del país para encontrar un punto medio. No se puede imponer una sobre otra. Si dejas que la cultura de la empresa gobierne, y hemos estado allí en particular en China y Tailandia, y si la cultura de la empresa trata de abrirse camino, tu tasa de éxito será muy lenta.

Pero no sólo hay que tener en cuenta la cultura del país. Hay cuestiones regionales, y a los norteamericanos no les gustan los europeos, a los que no les gustan los asiáticos, etc. Así que hay mucho trabajo que hacer dentro de tu propia organización. Incluso de una planta a otra: recuerdo que cuando empecé a trabajar en TI Automotive era director general de las operaciones australianas y no podía creer las diferencias de actitud entre nuestra planta de Dandenong, Melbourne, y nuestra planta de Kilburn, Adelaida. A tan sólo 750 km de distancia, había diferencias de actitud, diferencias culturales y diferencias en la forma de hacer las cosas. It’s very important that you are aware of these things early before they start to fester and undermine your activities in your lean implementation actions.

Te recomiendo encarecidamente que encuentres el libro de Taiichi Ohno, probablemente cueste unos 40 dólares y merece la pena la inversión. Hay otro gurú de los años 50 y 60 de Japón, Shigeo Shingocon una gama muy buena de libros sobre actividades de utillaje, como Poka-yoke, Single Minute Exchange of Die y algunas técnicas básicas del proceso de producción. Otra buena fuente de información es el Lean Enterprise Institute.

Recomiendo encarecidamente al equipo de Shinka Management y su asociación con la Japan Management Association Consultants (JMAC). Yo mismo los he utilizado y no puedo hablar lo suficiente de sus capacidades.

Hay un montón de información sobre Lean manufacturing. Ten cuidado de no dejarte engullir por todo ello. Ten cuidado de no saltar a la solución de la caja de herramientas demasiado rápido. Ten cuidado de no quedarte atascado como hizo nuestra empresa, que tardó dos años en elaborar lo que quería hacer antes de ponerlo en práctica. Arremángate y ponte a trabajar con cautela. Planificar, planificar, planificar y luego aplicar rápidamente. Y una vez que empieces a ponerlo en práctica, creo que encontrarás los beneficios y será muy, muy gratificante.

El Lean Manufacturing Special Interest Group se reúne periódicamente en distintos lugares de Australia. Las reuniones son facilitadas por consultores lean de Shinka Management.